粉末射出成形市場 市場規模・シェア分析 – 成長トレンドと予測 (2025-2030年)

粉末射出成形 (PIM) 市場は、技術(金属射出成形、セラミックス射出成形)、用途(航空宇宙・防衛、自動車、電気・電子、医療・歯科矯正、銃器、消費財、その他)、および地域(アジア太平洋、北米、欧州、南米、中東・アフリカ)によって区分されます。

※本ページの内容は、英文レポートの概要および目次を日本語に自動翻訳したものです。最終レポートの内容と異なる場合があります。英文レポートの詳細および購入方法につきましては、お問い合わせください。

*** 本調査レポートに関するお問い合わせ ***

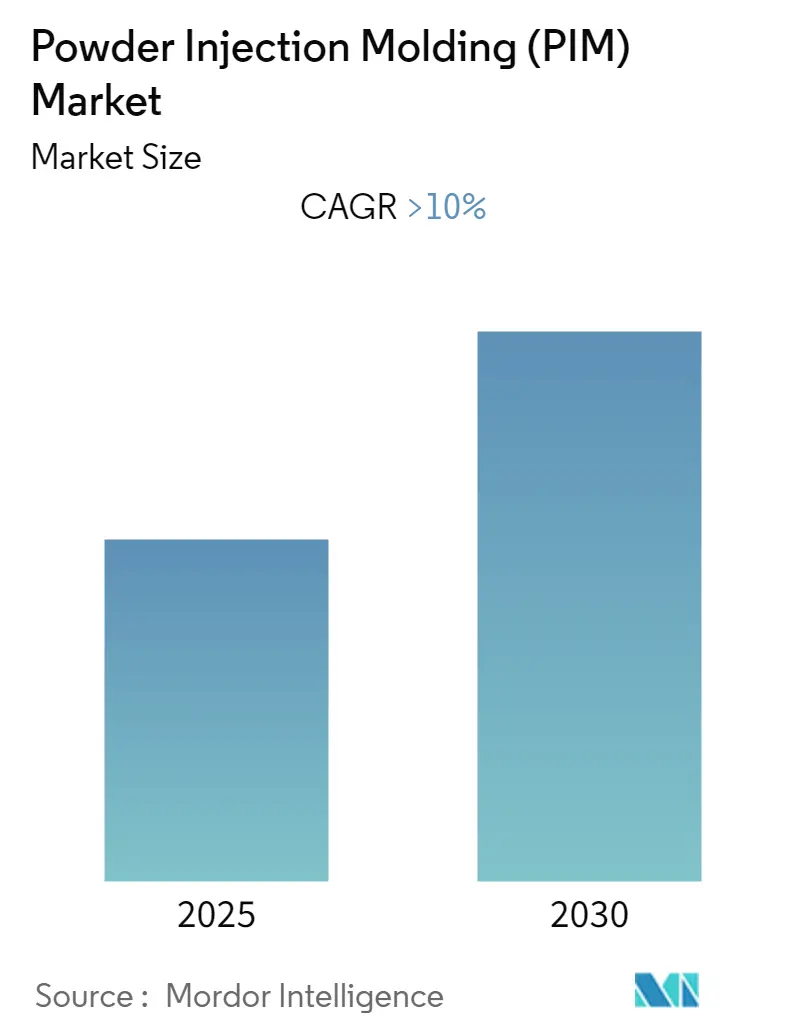

粉末射出成形(PIM)市場は、2019年から2030年を調査期間とし、2025年から2030年の予測期間において、年平均成長率(CAGR)が10%を超えると予想されています。この市場は、技術(金属射出成形、セラミックス射出成形)、用途(航空宇宙・防衛、自動車、電気・電子、医療・歯科矯正、銃器、消費財、その他)、および地域(アジア太平洋、北米、欧州、南米、中東・アフリカ)によって区分されます。

主要な市場トレンドと洞察

金属射出成形(MIM)技術が市場を牽引

金属射出成形(MIM)技術セグメントは市場を支配しており、航空宇宙や家電などの産業の成長により、予測期間中も成長が期待されています。また、光ファイバー産業における新たな用途も将来的な機会となるでしょう。

MIMの用途は地域によって異なる特徴があります。例えば、アジアでは家電がMIM市場の大部分を占め、特にアジア太平洋地域では部品販売の50%以上を占めています。北米では医療、歯科矯正、銃器が主要な用途であり、欧州では自動車および消費財がリードしています。

* 自動車産業: 自動車分野は金属射出成形部品の主要な消費者です。エンジン、ギアボックス、ターボチャージャー、ロック機構、ステアリングシステム、電子システムなどに使用される高強度で複雑な部品が主な自動車用途です。

* 電子産業: 電子産業もMIM部品の主要なユーザーであり、特にアジア太平洋地域では部品販売の50%以上を占めています。AppleデバイスのLightningコネクタ、光ファイバー部品、コールドプレート、ヒートシンク、携帯電話部品などが主要な電子用途です。活況を呈する国際的なスマートフォン市場は、MIMにとって大きな可能性を秘めています。このプロセスにより、ステンレス鋼、チタン、酸化ジルコニウムなどの材料を使用でき、機械加工よりも材料使用量を大幅に削減し、コスト効率が高いという利点があります。

* 航空宇宙産業: 航空宇宙分野では、高性能エンジン部品、シートベルト部品、ラッチ、フィッティング、スプレーノズル、ベーン調整レバーなど、多くのMIM用途が見られます。近年、航空宇宙分野では、重要な航空エンジン用途向けの超合金部品製造にMIMを使用することへの関心が再燃しています。主なMIM材料には、ステンレス鋼(316L、410、420、17-4 PH、13-8 PH)、超合金(Hastelloy X、Inconel 625、713C、718、Nimonic 90、Udimet 700)、およびその派生品があります。チタン合金(TiAl、Ti-6Al-4V)も使用されており、MIMが複雑で大量生産可能な高性能チタン部品を製造できる能力は、航空機の軽量化に魅力的な可能性を提供します。

これらの要因が、予測期間中の市場需要を増加させると考えられます。

アジア太平洋地域が市場を牽引

世界のPIM材料需要の約40%を占めるアジア太平洋地域は、最も有望な市場です。この地域では中国がPIM需要の60%以上を占めています。

中国は、堅調なエレクトロニクス、航空宇宙、防衛(A&D)分野からの持続的な需要により、PIMの世界的な主要市場の一つです。特に、2009年以降急成長した携帯電話産業を含むエレクトロニクス産業が中国のPIM市場を牽引してきました。中国は世界最大の電子製品生産拠点であり、韓国、シンガポール、台湾などの既存の川上生産者と激しい競争を繰り広げています。スマートフォン、OLEDテレビ、タブレットなどの電子製品は、消費財セグメントで最も高い成長を示しています。

2018年には自動車産業の生産が減少したものの、医療および電子産業の著しい発展が中国の粉末射出成形(PIM)産業の成長に大きく貢献しました。さらに、中国、日本、インド、韓国などの国々における自動車、航空宇宙、消費財産業の成長も、金属射出成形(MIM)の需要をさらに高め、結果としてPIMの需要を創出しています。アジア太平洋地域の大きな市場規模と高い成長率が、PIM市場全体の拡大に寄与しています。

競争環境

粉末射出成形(PIM)市場は、多数の企業が存在し、細分化されており、競争が激しい性質を持っています。主要企業には、ARBURG、ARC Group Worldwide、GKN PLC、MPP、Indo-US MIM Tec Pvt. Ltd.などが挙げられます。

これらの要因により、PIM市場は予測期間中に堅調な成長を続けると見込まれます。

本レポートは、粉末射出成形(PIM)市場に関する詳細な分析を提供しており、市場の動向、セグメンテーション、競争環境、将来の機会とトレンドを網羅しています。

PIM市場は、予測期間(2025年から2030年)において10%を超える年平均成長率(CAGR)を記録すると予測されています。特にアジア太平洋地域が最も高いCAGRで成長し、2025年には最大の市場シェアを占めると見込まれています。

市場の成長を牽引する主要因としては、自動車産業における金属射出成形(MIM)の需要増加が挙げられます。具体的には、内燃機関、ギアボックス部品、イグニッションロック部品などでの利用が拡大しています。また、航空宇宙部品製造において、従来の金属成形技術からPIMへの移行が進んでいること、時計・宝飾品産業におけるセラミック射出成形(CIM)の需要増加も重要な推進力となっています。

一方で、市場の成長を抑制する要因としては、バイオベースポリマーの普及や、環境問題への懸念の高まり、およびEPA(米国環境保護庁)による厳格な規制が挙げられます。

本レポートでは、市場の包括的な理解のため、産業バリューチェーン分析、ポーターのファイブフォース分析(サプライヤーと消費者の交渉力、新規参入の脅威、代替製品・サービスの脅威、競争の度合い)、原材料分析、規制分析、特許分析といった多角的な視点から市場を評価しています。

市場は、技術、用途、および地域によって詳細にセグメント化されています。

* 技術別: 金属射出成形(MIM)とセラミック射出成形(CIM)の二つの主要技術に分類されます。

* 用途別: 航空宇宙・防衛、自動車、電気・電子、医療・歯科矯正、銃器、消費財、その他の用途に分けられ、これらの分野でPIM技術の採用が拡大しています。

* 地域別: アジア太平洋(中国、インド、日本、韓国、ASEAN諸国など)、北米(米国、カナダ、メキシコなど)、欧州(ドイツ、英国、フランス、イタリア、スペイン、ロシアなど)、南米(ブラジル、アルゼンチンなど)、中東・アフリカ(サウジアラビア、南アフリカなど)の主要地域に区分され、それぞれの市場動向が分析されています。特にアジア太平洋地域は、市場成長とシェアの両面で中心的な役割を担っています。

競争環境の分析では、合併・買収、合弁事業、提携、契約といった主要な市場活動が調査されています。また、市場シェア分析や主要企業の採用戦略についても詳述されています。主要な市場プレイヤーとしては、ARBURG GmbH + Co KG、ARC Group Worldwide、GKN Sinter Metals Engineering GmbH、Metal Powder Products, Inc.、Indo-MIMなどが挙げられ、これらの企業のプロファイルも提供されています。

将来の市場機会とトレンドとしては、包装分野からの需要の急速な増加、光ファイバー産業における新たな用途の出現、およびモバイルケースにおける消費の増加が注目されています。これらはPIM市場のさらなる拡大を促進する要因となるでしょう。

本レポートは、2019年から2024年までのPIM市場の過去の市場規模をカバーし、2025年から2030年までの市場規模を予測しています。

1. はじめに

- 1.1 調査成果物

- 1.2 調査の前提条件

- 1.3 調査範囲

2. 調査方法論

3. エグゼクティブサマリー

4. 市場のダイナミクス

- 4.1 推進要因

- 4.1.1 自動車産業からの金属射出成形(MIM)需要の増加(内燃機関、ギアボックス部品、イグニッションロック部品など)

- 4.1.2 航空宇宙部品製造における従来の金属成形技術からの焦点の移行

- 4.1.3 時計・宝飾品産業におけるセラミック射出成形(CIM)需要の増加

- 4.2 阻害要因

- 4.2.1 バイオベースポリマーの成長

- 4.2.2 環境問題の増加と厳格なEPA規制

- 4.3 産業バリューチェーン分析

- 4.4 ポーターの5つの力分析

- 4.4.1 供給者の交渉力

- 4.4.2 消費者の交渉力

- 4.4.3 新規参入の脅威

- 4.4.4 代替製品およびサービスの脅威

- 4.4.5 競争の程度

- 4.5 原材料分析

- 4.6 規制分析

- 4.7 特許分析

5. 市場セグメンテーション

- 5.1 技術別

- 5.1.1 金属射出成形 (MIM)

- 5.1.2 セラミックス射出成形 (CIM)

- 5.2 用途別

- 5.2.1 航空宇宙および防衛

- 5.2.2 自動車

- 5.2.3 電気・電子

- 5.2.4 医療および歯科矯正

- 5.2.5 銃器

- 5.2.6 消費財

- 5.2.7 その他の用途

- 5.3 地域別

- 5.3.1 アジア太平洋

- 5.3.1.1 中国

- 5.3.1.2 インド

- 5.3.1.3 日本

- 5.3.1.4 韓国

- 5.3.1.5 ASEAN諸国

- 5.3.1.6 その他のアジア太平洋地域

- 5.3.2 北米

- 5.3.2.1 米国

- 5.3.2.2 カナダ

- 5.3.2.3 メキシコ

- 5.3.2.4 その他の北米地域

- 5.3.3 ヨーロッパ

- 5.3.3.1 ドイツ

- 5.3.3.2 イギリス

- 5.3.3.3 フランス

- 5.3.3.4 イタリア

- 5.3.3.5 スペイン

- 5.3.3.6 ロシア

- 5.3.3.7 その他のヨーロッパ地域

- 5.3.4 南米

- 5.3.4.1 ブラジル

- 5.3.4.2 アルゼンチン

- 5.3.4.3 その他の南米地域

- 5.3.5 中東およびアフリカ

- 5.3.5.1 サウジアラビア

- 5.3.5.2 南アフリカ

- 5.3.5.3 その他の中東およびアフリカ地域

6. 競争環境

- 6.1 合併と買収、合弁事業、提携、および契約

- 6.2 市場シェア分析

- 6.3 主要企業が採用する戦略

- 6.4 企業プロファイル

- 6.4.1 AMT

- 6.4.2 ARBURG GmbH + Co KG

- 6.4.3 ARCMIM

- 6.4.4 ATW Companies

- 6.4.5 Epson Atmix Corporation

- 6.4.6 Form Technologies (OptiMIM)

- 6.4.7 GKN Sinter Metals Engineering GmbH

- 6.4.8 Indo-MIM

- 6.4.9 Metal Powder Products, Inc.

- 6.4.10 Ortech Advanced Ceramics

- 6.4.11 Parmaco Metal Injection Molding AG

- 6.4.12 RHP-Technology GmbH

- 6.4.13 Schunk Sintermetalltechnik GmbH

- 6.4.14 Zoltrix Material International Limited (CNI)

- *リストは網羅的ではありません

7. 市場機会と将来のトレンド

- 7.1 包装部門からの需要の急速な増加

- 7.2 光ファイバー産業における新たな用途

- 7.3 モバイルケーシングにおける消費の増加

*** 本調査レポートに関するお問い合わせ ***

粉末射出成形(PIM: Powder Injection Molding)は、金属やセラミックスの粉末をバインダーと混合し、射出成形機を用いて複雑な形状の部品を製造する技術でございます。この技術は、プラスチック射出成形の持つ高い成形自由度と、粉末冶金やセラミックス成形の持つ優れた材料特性を融合させたもので、特に小型で複雑な形状を持つ部品の量産に適しています。主な工程としては、まず粉末とバインダーを均一に混練してペレット状の原料(フィードストック)を作成し、これを射出成形機で金型に充填してグリーン体(未焼結成形体)を成形します。次に、グリーン体からバインダーを除去する脱脂工程を経て、最後に高温で焼結することで、高密度で機械的特性に優れた最終製品が得られます。この一連のプロセスにより、切削加工では困難な複雑な三次元形状や、高い寸法精度が求められる部品を効率的に製造することが可能となります。

粉末射出成形には、主に二つの種類がございます。一つは金属粉末射出成形(MIM: Metal Injection Molding)で、ステンレス鋼、低合金鋼、工具鋼、チタン合金、超硬合金、さらには貴金属など、多種多様な金属粉末を原料として使用します。MIMは、高い強度、耐食性、耐摩耗性、生体適合性などが求められる部品の製造に広く利用されています。もう一つはセラミックス粉末射出成形(CIM: Ceramic Injection Molding)で、アルミナ、ジルコニア、窒化ケイ素、炭化ケイ素などのセラミックス粉末を原料とします。CIMは、優れた耐熱性、耐摩耗性、電気絶縁性、化学的安定性、生体適合性などを活かし、特に過酷な環境下で使用される部品や、医療分野での応用が進んでいます。これらの技術は、使用する粉末材料の種類によって特性が大きく異なり、それぞれの用途に最適な材料を選択できる点が大きな強みでございます。

粉末射出成形の用途は非常に広範にわたります。MIMの主な用途としては、自動車部品(ギア、センサーハウジング、ターボチャージャー部品、燃料噴射ノズルなど)、医療機器(手術器具、歯科矯正器具、インプラント部品)、電子機器(コネクタ、ヒートシンク、小型精密機構部品)、時計部品、光学部品、工具、銃器部品、スポーツ用品などが挙げられます。特に、小型化・軽量化が進む現代の製品において、複雑な形状を高い精度で量産できるMIMは不可欠な技術となっています。一方、CIMは、電子部品(絶縁体、放熱基板)、医療機器(生体適合性インプラント、人工関節部品)、耐摩耗部品(ポンプ部品、ノズル)、耐熱部品(バーナー部品、熱交換器部品)、化学プラント部品など、高い機能性が求められる分野で活用されています。これらの用途において、粉末射出成形は、従来の加工方法では実現が難しかった、あるいはコストが高すぎた部品の製造を可能にし、製品の高性能化とコスト削減に貢献しています。

関連技術としては、まず従来の粉末冶金が挙げられます。これは粉末を金型でプレス成形し、焼結する技術ですが、PIMはバインダーを用いることで、より複雑な形状や高い密度を実現できる点で異なります。次に、プラスチック射出成形は、PIMの成形プロセスと非常に類似していますが、使用する材料がプラスチックであるため、最終製品の機械的特性や耐熱性、耐食性においてPIMとは大きく異なります。切削加工は、材料の無駄が多く、複雑な形状の加工には時間とコストがかかるのに対し、PIMはネットシェイプ成形が可能であり、材料ロスを最小限に抑えられます。ロストワックス精密鋳造も複雑形状部品の製造に適していますが、PIMの方が一般的に寸法精度や表面粗さに優れ、材料選択の幅も広い場合があります。近年注目されている金属3Dプリンティング(積層造形)は、少量多品種生産やプロトタイプ製造に強みを持つ一方、PIMは量産性に優れており、それぞれ異なるニッチをカバーしています。将来的には、これらの技術が相互に補完し合い、あるいは融合することで、さらに多様なニーズに対応していく可能性を秘めています。

市場背景としては、粉末射出成形市場は、小型化・軽量化、高機能化が進む様々な産業分野からの需要に牽引され、着実に成長を続けています。特に、自動車産業におけるEV化や自動運転技術の進展、5G通信やIoTデバイスの普及、医療分野における高度化などが、MIMやCIMの需要を押し上げる主要な要因となっています。また、環境規制の強化に伴い、材料の有効活用や省エネルギーな製造プロセスへの関心が高まっており、ネットシェイプ成形が可能なPIMは、その点でも優位性を持っています。一方で、課題も存在します。初期投資としての金型費用や設備費用が高額であること、微細な金属・セラミックス粉末や特殊なバインダーの材料コストが高いこと、そして脱脂や焼結工程における寸法変化の精密な制御が難しいことなどが挙げられます。これらの課題に対し、材料メーカー、成形メーカー、設備メーカーが連携し、技術開発やコスト削減に取り組んでいます。

将来展望としては、粉末射出成形技術はさらなる進化と応用分野の拡大が期待されています。技術面では、より高性能な新材料(例えば、高機能複合材料、生体適合性材料、アモルファス合金など)の開発が進み、これらをPIMで成形する技術が確立されるでしょう。バインダー技術の改良により、脱脂時間の短縮や環境負荷の低減、成形性の向上が図られます。焼結技術においても、高速焼結や均一焼結、異種材料接合技術との融合が進むことで、製品の特性向上と製造コストの削減が期待されます。また、シミュレーション技術やAI、IoTを活用した工程管理の最適化により、品質の安定化と生産効率の向上が図られ、スマートファクトリー化が進むと考えられます。用途面では、EV/HVのモーター部品やバッテリー関連部品、5G通信機器の放熱部品やアンテナ部品、IoTデバイスの小型精密部品、ウェアラブルデバイスなど、新たな市場での需要が拡大するでしょう。さらに、航空宇宙分野やエネルギー分野、医療分野でのより高度な応用も期待されており、PIMは今後もものづくりの中核を担う重要な技術として発展していくことと存じます。