車載ワイヤーハーネス市場:規模・シェア分析、成長トレンドと予測(2025年~2030年)

自動車用ワイヤーハーネス市場レポートは、用途タイプ(点火システムなど)、導体材料(銅など)、電圧定格(低電圧[60V未満]など)、推進タイプ(内燃機関車など)、車両タイプ(乗用車など)、販売チャネル(OEMなど)、および地域によってセグメント化されています。市場予測は、金額(米ドル)および数量(単位)で提供されます。

※本ページの内容は、英文レポートの概要および目次を日本語に自動翻訳したものです。最終レポートの内容と異なる場合があります。英文レポートの詳細および購入方法につきましては、お問い合わせください。

*** 本調査レポートに関するお問い合わせ ***

自動車用ワイヤーハーネス市場の概要:成長トレンドと予測(2025年~2030年)

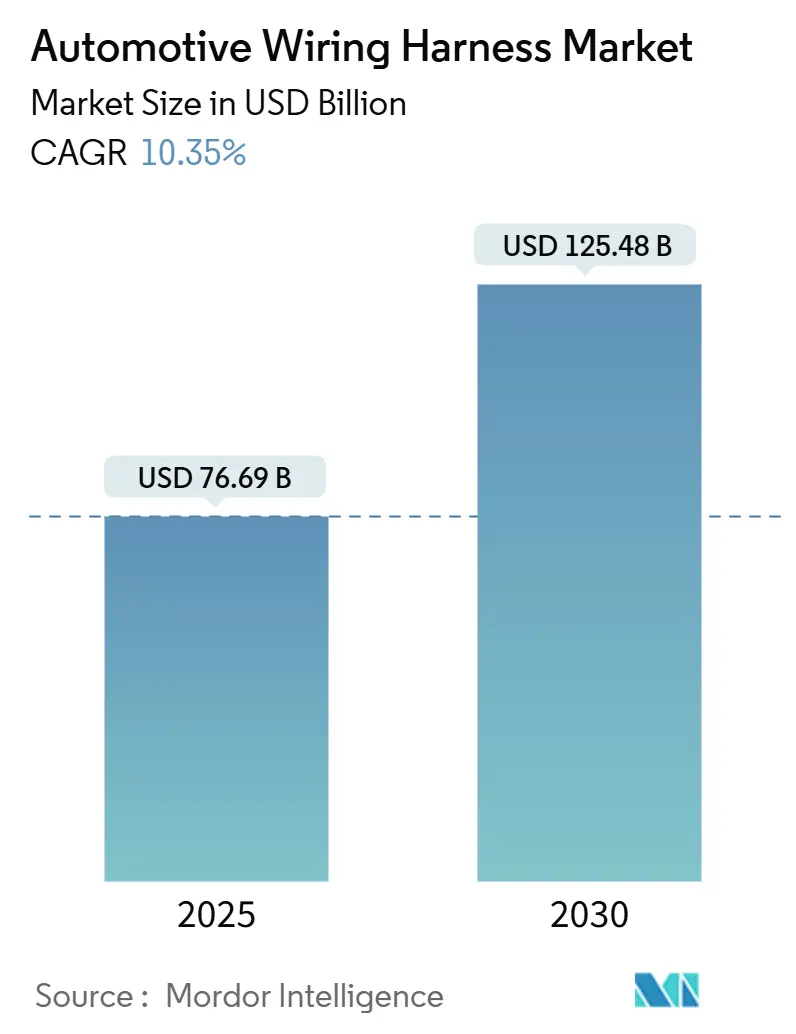

本レポートは、自動車用ワイヤーハーネス市場の現状と将来予測について詳細に分析したものです。調査期間は2020年から2030年で、2025年の市場規模は766.9億米ドルと推定され、2030年には1254.8億米ドルに達すると予測されています。予測期間(2025年~2030年)における年平均成長率(CAGR)は10.35%と見込まれております。市場は車両あたりの電子部品の増加を背景に堅調に拡大していますが、その成長は、バッテリー電気自動車(BEV)向けの高電圧ハーネス需要の二桁成長と、従来の内燃機関(ICE)車向け低電圧ハーネスの価格競争という対照的な流れによって特徴づけられています。地域別では、アジア太平洋地域が最大の市場であり、アフリカが最も急速に成長する市場となる見込みです。市場の集中度は中程度と評価されています。

主要なレポートのポイント

* アプリケーションタイプ別: ボディ、照明、キャビン用ワイヤーハーネスが2024年に35.90%の市場シェアを占め、充電および電源システム用ハーネスは2030年までに26.50%のCAGRで拡大すると予測されています。

* 導体材料別: 銅が2024年に93.90%のシェアを占めていますが、アルミニウムは2030年までに12.13%のCAGRで成長すると予測されています。

* 電圧定格別: 低電圧ワイヤーハーネスセグメントが2024年に83.90%の市場シェアを占め、高電圧ワイヤーハーネスは2025年から2030年の間に17.15%のCAGRで進展すると予測されています。

* 推進タイプ別: 内燃機関車が2024年に74.28%の市場シェアを保持していますが、バッテリー電気自動車(BEV)は2030年までに26.23%のCAGRで成長する見込みです。

* 車両タイプ別: 乗用車が2024年に73.10%のシェアを占めていますが、小型商用車が11.54%のCAGRで最も急速に拡大しています。

* 販売チャネル別: OEMが2024年に92.30%のシェアを占めていますが、アフターマーケットは8.50%のCAGRで成長しています。

* 地域別: アジア太平洋地域が2024年に48.83%のシェアを獲得しており、アフリカは2030年までに11.97%のCAGRで最も高い成長率を記録すると予想されています。

グローバル自動車用ワイヤーハーネス市場のトレンドと洞察

市場の牽引要因

* 車両の電動化: バッテリーパックの電圧が800V、さらには1000Vに上昇するにつれて、より高い熱負荷に対応し、厳格な電磁両立性(EMC)目標を満たす新しいケーブルアセンブリの需要が高まっています。特に中国ブランドでは、主要なトラクションラインにアルミニウムベースの導体が指定されることが多く、材料革新がEVコスト削減に直結しています。アルミニウムの採用には新しい接合技術が必要であり、サプライヤーは摩擦溶接やレーザー溶接セルへの投資を加速させています。

* E/Eアーキテクチャへの移行: 欧州の高級車プラットフォームでは、ドメインベースのレイアウトから、ケーブル配線を短縮し電子制御ユニット(ECU)を統合するゾーンアーキテクチャへの移行が進んでいます。これによりハーネス長が最大40%短縮される可能性がありますが、残りのケーブルはより多くのデータと電力密度を処理する必要があり、仕様レベルとユニット価値が向上しています。

* 自動運転車の開発: 米国や日本の新車アセスメントプログラム(NCAP)の更新により、車線維持、死角監視、歩行者ブレーキシステムに対する厳格なフェイルオペレーショナル要件が課されています。これにより、パワートレインコントローラーだけでなく、センサーループやアクチュエーションラインにも冗長性が求められるようになり、ハーネスメーカーは単一障害後も連続性を確保するために、特定の経路を二重化したり、リングトポロジーを導入したりする必要があります。

* 軽量ハーネスへのOEMの推進: 自動車メーカーは引き続き軽量化を追求しており、ワイヤーハーネスは高級車で20kg以上を占めることがあります。アルミニウム導体は銅に比べて質量を約60%削減し、銅価格の変動リスクも低減します。接続技術の成熟に伴い、いくつかのOEMは、アルミニウムの電力線とデータ用の光ファイバーを組み合わせた混合導体ハーネスを導入しており、次のフロンティアがハイブリッド複合バンドルにあることを示唆しています。

* ADASの規制要件: NCAPの更新により、ADASシステムに対する厳格なフェイルオペレーショナル要件が課され、冗長性が設計の重要な要素となっています。これにより、非高級車モデルでも、コストよりも信頼性が設計の主要な推進力となる複雑な安全ハーネスが必要となる場合があります。

* 現地調達規則の増加: インド、メキシコ、モロッコなどの国々で現地調達規則が強化されており、これがハーネス製造の地域的な成長を促進しています。

市場の抑制要因

* 銅および樹脂価格の変動: 従来のハーネスでは、銅が材料費の半分以上を占めるため、最近の価格変動はサプライヤーの粗利益を圧迫しています。ほとんどの契約には価格転嫁条項が含まれていますが、自動車メーカーは中間期の価格上昇を受け入れることにますます抵抗を示しています。このため、サプライヤーは商品取引所でヘッジを行い、リスク分散策としてアルミニウムへの多様化を進めています。

* EV特有の熱およびEMC課題: 高電圧ケーブルは従来の12Vラインよりも多くの熱を発生させ、より強い電磁界を放出します。クロストークを防ぎ、ISO 6722の温度制限を満たすために、ハーネスには多層シールドや、特定の高電流経路では液冷が採用されています。熱衝撃試験や放射線曝露試験を含む長期にわたる検証サイクルは、生産開始前の時間とコストを増加させます。

* 製造自動化の限界: ワイヤーハーネスの製造は、その複雑さから完全な自動化が困難であり、これが生産効率の向上を妨げる要因となっています。

* 設計の複雑さと熟練労働者のミスマッチ: 特にASEAN地域では、ハーネス設計の複雑化と、それを扱う熟練労働者の不足との間にミスマッチが生じており、これが生産性や品質に影響を与える可能性があります。

セグメント分析

* アプリケーション別: ボディ、照明、キャビン快適システムが2024年に35.90%と最大の市場シェアを占めています。LEDの普及、電動テールゲート、マルチゾーン空調モジュールなどが需要を牽引しています。充電および電源システム用ハーネスは、2030年までに26.50%のCAGRで最も急速に成長すると予測されており、バッテリーパック周辺の温度上昇や機械的振動に耐えるため、より高品質な絶縁材料が主流となっています。

* 導体材料別: 銅は現在、自動車用ワイヤーハーネス市場の約93.90%を占めていますが、アルミニウムは2030年までに12.13%のCAGRで、市場全体の成長を上回るペースで成長すると予測されています。耐腐食性端子や摩擦溶接接合技術の進歩により、以前の信頼性に関する懸念が解消されています。

* 電圧定格別: 低電圧システムは2024年に83.90%のシェアで市場を支配しており、照明からエンターテイメントまで、あらゆる車両タイプで伝統的な機能に広く使用されています。一方、60Vを超える高電圧ハーネスは17.15%のCAGRを記録し、自動車用ワイヤーハーネス業界に新たな収益をもたらしています。部分放電リスクを抑制するため、過酸化物架橋ポリエチレンやシリコーンブレンドが使用されることが増えています。

* 推進タイプ別: 内燃機関車は2024年に74.28%と最大の市場シェアを維持していますが、バッテリー電気自動車(BEV)は26.23%のCAGRで最も高い成長を示し、フラットワイヤーリボン設計から液冷バスバーまで、ほとんどの新製品導入を促進しています。

* 車両タイプ別: 乗用車は2024年に73.10%のシェアで市場を支配しており、高い生産量と電子部品の増加を反映しています。一方、小型商用車はフリートの脱炭素化、コネクティビティ義務化、特殊ボディバリエーションの拡大により、11.54%の最速成長率を記録しています。

* 販売チャネル別: OEMチャネルは2024年に92.30%の市場シェアを占めており、ワイヤーハーネスの車両設計および製造プロセスへの複雑な統合を反映しています。アフターマーケットは、世界の車両保有台数の増加に伴い、OEM需要よりも緩やかですが高いペースで成長しています。

地域分析

* アジア太平洋: 自動車用ワイヤーハーネス市場の約48.83%を占め、絶対的な収益拡大が最も速い地域です。中国がその広大な軽自動車生産とEVサプライチェーンを通じて地域を牽引し、日本と韓国はデータおよび高電圧アプリケーション向けの高品質なR&Dに貢献しています。インドと東南アジアにおける電動化への政府インセンティブは、世界的な成長が正常化しても地域需要が堅調に推移することを示唆しています。

* アフリカ: 2025年から2030年の間に11.97%のCAGRを記録し、最も高い成長率を示すと予測されています。競争力のある労働コスト、欧州連合への貿易協定アクセス、政府の工業団地政策が相まって、新たなハーネス投資を誘致しています。

* 北米および欧州: より緩やかな成長を示していますが、技術の最先端を走り続けています。ゾーンアーキテクチャのパイロットプロジェクトは、ドイツの高級ブランドや北米の電気自動車スタートアップに集中しており、ミュンヘン、シュトゥットガルト、シリコンバレーのデザインオフィスが次世代ハーネスコンセプトの神経中枢として機能しています。

競争環境

自動車用ワイヤーハーネス業界は集中度が高く、上位3社が世界の収益の半分以上を占めています。大手企業は原材料調達、グローバルロジスティクス契約、資本集約的な自動圧着ラインの償却能力において規模の優位性を発揮しています。しかし、アルミニウムやゾーン設計への移行は、機敏な専門企業が対応できる技術的ギャップを生み出しており、統合と選択的なニッチ市場への参入が共存する状況を示唆しています。

主要プレイヤーの戦略は、材料代替、プロセス自動化、デジタルエンジニアリングの3つの柱に焦点を当てています。ビジョンシステムを搭載したロボットによるハーネスレイアウトセルは、手作業時間を二桁削減し、歩留まりの一貫性を向上させています。同時に、デジタルツインは熱およびEMC要件に対する配線経路の早期検証を可能にし、開発サイクルを短縮しています。

ゾーンアーキテクチャが総ワイヤー長を短縮するため、サプライヤーは高速データコネクタ、アクティブ配電モジュール、ソフトウェア統合といった高付加価値チェーンを登らなければ、収益圧縮のリスクに直面します。そのため、一部のリーダー企業は、コネクタ専門企業やソフトウェア企業を買収または提携し、事業範囲を拡大しています。

自動車用ワイヤーハーネス業界の主要プレイヤー

* 住友電工株式会社

* リア・コーポレーション(Lear Corporation)

* アプティブ・ピーエルシー(Aptiv Plc)

* 矢崎総業株式会社

* レオニAG(Leoni AG)

最近の業界動向

* 2025年4月: Motherson Groupがラスアルハイマにワイヤーハーネス施設を開設しました。この工場は欧州向けの商用車および特殊車両に対応し、強力な受注パイプラインにより生産量が急速に増加すると予想されています。

* 2025年3月: ABB Installation ProductsがHarnessflex Interconnectシステムを発表しました。このマルチスリーブアダプターにより、大型車およびEVメーカーは、IP定格の完全性を維持しながら、コンジットと編組方法を組み合わせることが可能になります。

* 2024年9月: LEONIがIAAで商用車向け液冷高電圧ケーブルを発表しました。この設計により、ケーブル重量を最大4分の3削減し、熱抵抗を低減することで、より高密度なバッテリーパッケージングへの道を開いています。

このレポートは、自動車用ワイヤーハーネス市場に関する詳細な分析を提供しています。

1. 調査範囲と定義

本調査は、乗用車および商用車に搭載される、絶縁ワイヤー、端子、コネクタ、クランプ、保護カバーなどから構成される「すぐに設置可能なワイヤーハーネスの束」の市場価値を対象としています。具体的には、電気自動車(EV)の高電圧トラクションパック用ハーネス、および低電圧のボディ、エンジン、シャシー、HVAC、センサー回路用ハーネスが含まれます。収益は、OEMへの初回供給(ファーストフィット)とサービス交換の両方で発生するものを測定しています。ただし、組み立てられたハーネスとは別に販売される個別のコネクタは、二重計上を避けるため対象外としています。

2. 市場の推進要因

市場の成長を牽引する主な要因は以下の通りです。

・電動化の進展: アジア地域を中心に、電動車(xEV)の普及が加速しており、高電圧ハーネスの需要が急増しています。

・軽量化と新素材の採用: OEMは車両の軽量化を目指し、アルミニウム製ハーネスや光ファイバーハーネスの採用を推進しています。

・E/Eアーキテクチャの進化: 欧州のプレミアムカーを中心に、集中型ゾーンE/Eアーキテクチャへの移行が進んでおり、ハーネス設計に影響を与えています。

・ADAS規制の強化: 米国や日本における先進運転支援システム(ADAS)の配線冗長性に関する規制強化が、新たな需要を生み出しています。

・現地生産化の推進: インドやメキシコなどで現地調達率規制が強化されており、ワイヤーハーネスの現地生産化が加速しています。

・自動運転技術の開発: 自動運転車の開発に伴い、冗長回路アーキテクチャの採用が増加しています。

3. 市場の阻害要因

一方で、市場にはいくつかの課題も存在します。

・原材料価格の変動: 銅や樹脂などの原材料価格の変動が、メーカーの利益率に圧力をかけています。

・EV特有の技術的課題: 電気自動車特有の熱管理や電磁両立性(EMC)に関する課題が、検証コストを増加させています。

・熟練労働者の不足: ASEAN地域では、設計の複雑化と熟練労働者の不足とのミスマッチが課題となっています。

・製造自動化の限界: 製造プロセスの自動化には限界があり、生産性向上の妨げとなる場合があります。

4. 市場規模と成長予測

本レポートでは、市場規模と成長予測を以下の多様なセグメントで分析しています。

・用途別: イグニッションシステム、充電・電源供給システム、ドライブトレイン・パワートレイン(ICE)、高電圧トラクションハーネス(xEV)、インフォテインメント・コックピット・テレマティクス、ADAS・安全制御、ボディ・照明・キャビン快適性。特にxEV向け高電圧ハーネスは重要なセグメントです。

・導体材料別: 銅、アルミニウム。軽量化の観点からアルミニウムの動向が注目されます。

・電圧定格別: 低電圧(60V未満)、高電圧(60-1,000V)。

・推進タイプ別: 内燃機関車、バッテリー電気自動車、プラグインハイブリッド・ハイブリッド車。

・車両タイプ別: 乗用車、小型商用車、大型トラック・バス。

・販売チャネル別: OEM、アフターマーケット。

・地域別: 北米、欧州、アジア太平洋、中東、アフリカ、南米の主要国および地域。

5. 競争環境

競争環境のセクションでは、主要企業の戦略的取り組み、市場シェア分析、および矢崎総業、住友電気工業、LEONI AG、Lear Corporation、Motherson Wiring Harness Ltd.、古河電気工業、フジクラ、Kyungshin Corporation、Draexlmaier Group、Kromberg & Schubert、Nexans Autoelectricなど、主要な市場プレイヤーの企業プロファイルが詳細に記述されています。

6. 市場機会と将来展望

レポートの最終章では、市場における新たな機会(ホワイトスペース)や満たされていないニーズの評価を通じて、将来の展望が提示されています。

このレポートは、自動車用ワイヤーハーネス市場の現状、成長要因、課題、そして将来の方向性を包括的に理解するための貴重な情報源となるでしょう。

1. はじめに

- 1.1 調査範囲

2. 調査方法

3. エグゼクティブサマリー

4. 市場概況

-

4.1 市場促進要因

- 4.1.1 電動化による高電圧ハーネス需要の急増(アジア)

- 4.1.2 軽量アルミニウムおよび光ハーネスに対するOEMの推進

- 4.1.3 プレミアムカーにおける集中型ゾーンE/Eアーキテクチャへの移行(EU)

- 4.1.4 ADAS配線冗長性に関する規制義務(米国、日本)

- 4.1.5 ローカルコンテンツ規制の強化がワイヤーハーネスの現地化を促進(インド、メキシコ)

- 4.1.6 自動運転車の開発が冗長回路アーキテクチャを推進

-

4.2 市場抑制要因

- 4.2.1 銅および樹脂価格の変動によるマージン圧力

- 4.2.2 EV特有の熱およびEMC課題が検証コストを上昇

- 4.2.3 設計の複雑さと熟練労働者の可用性のミスマッチ(ASEAN)

- 4.2.4 製造自動化の限界が生産性向上を制約

- 4.3 バリュー/サプライチェーン分析

- 4.4 規制および技術的展望

-

4.5 ポーターの5つの力

- 4.5.1 供給者の交渉力

- 4.5.2 買い手の交渉力

- 4.5.3 新規参入の脅威

- 4.5.4 代替品の脅威

- 4.5.5 競争の激しさ

5. 市場規模と成長予測(金額、米ドル)

-

5.1 用途別

- 5.1.1 点火システム

- 5.1.2 充電および電源供給システム

- 5.1.3 ドライブトレインおよびパワートレイン (ICE)

- 5.1.4 高電圧トラクションハーネス (xEV)

- 5.1.5 インフォテインメント、コックピットおよびテレマティクス

- 5.1.6 ADASおよび安全制御

- 5.1.7 ボディ、照明およびキャビン快適性

-

5.2 導体材料別

- 5.2.1 銅

- 5.2.2 アルミニウム

-

5.3 電圧定格別

- 5.3.1 低電圧 (<60 V)

- 5.3.2 高電圧 (60-1,000 V)

-

5.4 推進タイプ別

- 5.4.1 内燃機関車

- 5.4.2 バッテリー電気自動車

- 5.4.3 プラグインハイブリッドおよびハイブリッド車

-

5.5 車両タイプ別

- 5.5.1 乗用車

- 5.5.2 小型商用車

- 5.5.3 大型トラックおよびバス

-

5.6 販売チャネル別

- 5.6.1 OEM

- 5.6.2 アフターマーケット

-

5.7 地域別

- 5.7.1 北米

- 5.7.1.1 米国

- 5.7.1.2 カナダ

- 5.7.1.3 その他の北米地域

- 5.7.2 欧州

- 5.7.2.1 ドイツ

- 5.7.2.2 英国

- 5.7.2.3 フランス

- 5.7.2.4 スペイン

- 5.7.2.5 ロシア

- 5.7.2.6 その他の欧州地域

- 5.7.3 アジア太平洋

- 5.7.3.1 中国

- 5.7.3.2 日本

- 5.7.3.3 インド

- 5.7.3.4 韓国

- 5.7.3.5 その他のアジア太平洋地域

- 5.7.4 中東

- 5.7.4.1 GCC

- 5.7.4.2 トルコ

- 5.7.4.3 その他の中東地域

- 5.7.5 アフリカ

- 5.7.5.1 南アフリカ

- 5.7.5.2 エジプト

- 5.7.5.3 その他のアフリカ地域

- 5.7.6 南米

- 5.7.6.1 ブラジル

- 5.7.6.2 アルゼンチン

- 5.7.6.3 その他の南米地域

6. 競合情勢

- 6.1 戦略的イニシアチブ

- 6.2 市場シェア分析

-

6.3 企業プロファイル

- 6.3.1 矢崎総業株式会社

- 6.3.2 住友電気工業株式会社

- 6.3.3 LEONI AG

- 6.3.4 Lear Corporation

- 6.3.5 Motherson Wiring Harness Ltd.

- 6.3.6 古河電気工業株式会社

- 6.3.7 株式会社フジクラ

- 6.3.8 Kyungshin Corporation

- 6.3.9 Draexlmaier Group

- 6.3.10 Kromberg & Schubert

- 6.3.11 Nexans Autoelectric

- 6.3.12 PKC Group (Motherson)

- 6.3.13 Coroplast Fritz Müller GmbH & Co.

- 6.3.14 THB Group

- 6.3.15 Prestolite Wire LLC

- 6.3.16 Lear Yangzhou (中国)

- 6.3.17 Guangdong Hivolt Wiring Harness

- 6.3.18 BizLink Holding Inc.

- 6.3.19 Shanghai Shenglong Automotive Harness

- 6.3.20 Samvardhana Motherson Reydel

- 6.3.21 Korea Electric Terminal Co.

- *リストは網羅的ではありません

7. 市場機会と将来の見通し

*** 本調査レポートに関するお問い合わせ ***

車載ワイヤーハーネスは、自動車の神経系あるいは血管に例えられる、極めて重要な部品群です。これは、車両内の様々な電気・電子部品を相互に接続し、電力供給と信号伝達を行うための電線、ケーブル、コネクタ、および保護材を束ねた集合体を指します。自動車が安全かつ快適に機能するために不可欠であり、エンジン制御からインフォテインメント、安全装置に至るまで、あらゆる電気的機能の基盤を支えています。車両モデルや搭載機能によって設計は大きく異なり、一台一台に最適化された複雑な構造を持ちます。その役割は単なる配線に留まらず、車両全体の性能、信頼性、安全性、燃費、電費に直接影響するため、自動車開発において極めて重要です。

車載ワイヤーハーネスには、機能や配置場所に応じて多種多様な種類が存在します。車両全体を繋ぐ「メインハーネス」は大規模で複雑です。エンジン制御に関わる「エンジンハーネス」は高温・振動に耐える耐久性が求められ、車室内の電装品を繋ぐ「ボディハーネス」は快適性や安全性を司ります。ドア内部の「ドアハーネス」はパワーウィンドウやドアロックに特化し、バッテリーから大電流を供給する「バッテリーハーネス」は太い電線が特徴です。近年、電気自動車(EV)やハイブリッド車(HEV)の普及で、バッテリー、モーター、インバーター間を高電圧で接続する「高電圧ハーネス」の重要性が増しています。これらのハーネスは、従来の低電圧ハーネスとは異なり、感電防止や電磁干渉(EMI)対策など、より厳格な安全基準と設計が求められます。

ワイヤーハーネスを構成する主要な要素は、電線、コネクタ、端子、そしてそれらを保護するチューブやテープなどの保護材です。電線には、導電性の高い銅が一般的に用いられますが、軽量化のためにアルミニウム合金が採用されるケースもあります。絶縁体には、耐熱性、耐油性、耐摩耗性、難燃性などに優れたPVC(ポリ塩化ビニル)やXLPE(架橋ポリエチレン)などが用途に応じて使い分けられます。コネクタと端子は、確実な電気接続と信号伝達を保証し、振動や温度変化に耐える信頼性が求められます。保護材は、物理的な損傷、熱、湿気、化学物質などから内部の電線を守る役割を果たします。

自動車の進化に伴い、ワイヤーハーネスにも新たな要求が生まれています。車両の電子制御化が進むにつれて、伝送されるデータ量が増大し、高速通信への対応が不可欠となっています。また、自動運転技術の発展は、より高い信頼性と冗長性を持つハーネスの設計を求めています。さらに、燃費・電費向上や環境負荷低減の観点から、ハーネスの軽量化と小型化も重要な課題です。これらを達成するため、細径電線の採用、アルミ電線の適用拡大、コネクタの小型化、そしてハーネスの最適配置設計などが進められています。

ワイヤーハーネスの製造プロセスは、電線の切断、端子の圧着、コネクタへの挿入、そしてそれらを束ねて保護材で覆うという多岐にわたる工程から成り立っています。これらの工程は、高い精度と品質管理が求められ、多くの場合、自動化された設備と熟練した作業者の手作業が組み合わされて行われます。特に、複雑な分岐や多数のコネクタを持つハーネスの組み立ては、非常に手間と時間がかかる作業です。最終的には、導通検査や耐電圧検査などの厳格な品質チェックを経て、車両への搭載準備が整います。