放電加工機市場 規模・シェア分析 – 成長トレンド・予測 (2025年~2030年)

EDM市場レポートは、業界をタイプ別(ワイヤーカット放電加工、形彫り放電加工、細穴放電加工)、最終用途産業別(自動車、航空宇宙・防衛、製造、ヘルスケア、消費財、電気・電子、その他)、および地域別(北米、ヨーロッパ、アジア、オーストラリア・ニュージーランド、ラテンアメリカ、中東・アフリカ)に分類します。5年間の過去データと5年間の市場予測を入手できます。

※本ページの内容は、英文レポートの概要および目次を日本語に自動翻訳したものです。最終レポートの内容と異なる場合があります。英文レポートの詳細および購入方法につきましては、お問い合わせください。

*** 本調査レポートに関するお問い合わせ ***

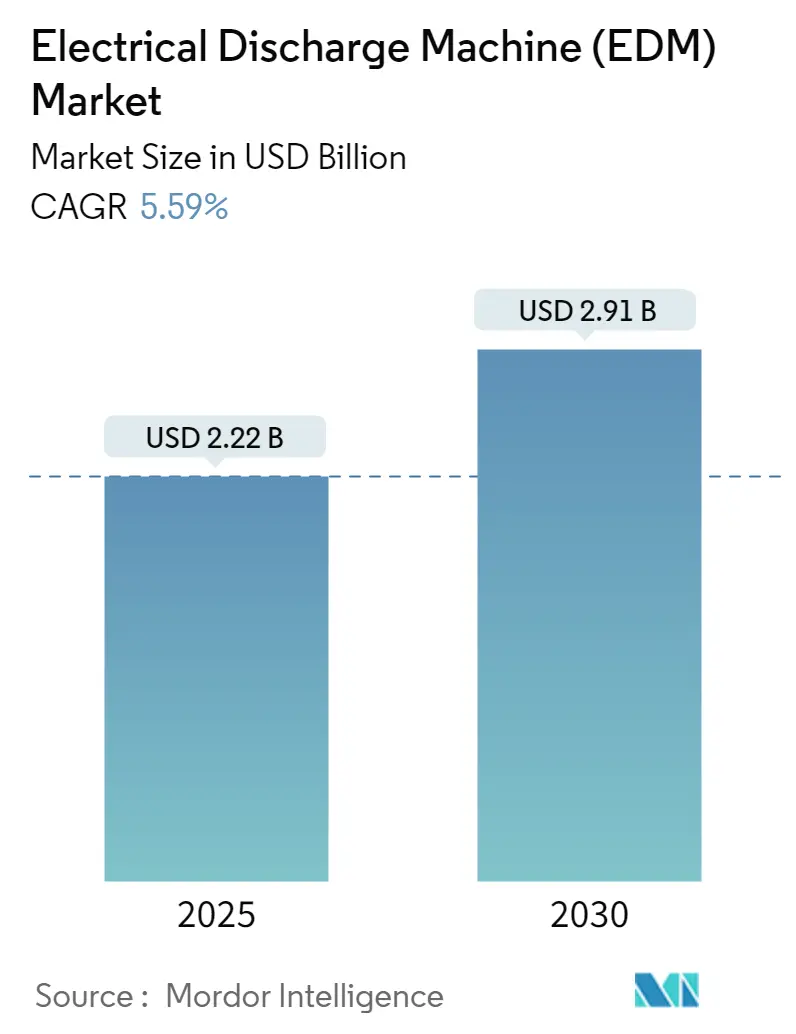

電気放電加工機(EDM)市場は、2030年までの予測期間において、製造業の変革を牽引する重要な分野として注目されています。Mordor Intelligenceの分析によると、EDM市場規模は2025年に22.2億米ドルと推定され、2030年には29.1億米ドルに達すると予測されており、2025年から2030年の予測期間における年平均成長率(CAGR)は5.59%が見込まれています。

本レポートでは、市場をタイプ別(ワイヤーカット、型彫り、細穴加工)、最終用途産業別(自動車、航空宇宙・防衛、製造業、ヘルスケア、消費財、電気・電子、その他)、および地域別(北米、欧州、アジア、オーストラリア・ニュージーランド、ラテンアメリカ、中東・アフリカ)に分類し、過去5年間のデータと今後5年間の市場予測を提供しています。特にアジア太平洋地域は、最も急速に成長し、最大の市場となることが予測されています。市場の集中度は中程度です。主要なプレーヤーには、三菱電機、牧野フライス製作所、ソディック、ファナック株式会社、GF Management SAなどが挙げられます。

EDMの概要と市場の推進要因

電気放電加工機(EDM)は、複雑な形状や硬化材料を精密かつ効率的に加工する手段として、製造業に革命をもたらしました。技術が進化し続ける中、EDM分野は有望なトレンドと進歩に満ちた変革期を迎えています。20世紀に数値制御旋盤が導入されて以来、主に切削工具に依存する従来の加工方法は、様々な産業で部品の成形に利用されてきました。しかし、これらの従来の方法は近年限界に直面しており、EDMのような革新的な技術に徐々に置き換えられる道を開いています。

EDM技術は、その精度と汎用性により、チタンや超硬合金のような弾力性のある材料の加工において特に急速に普及しています。機械的応力に対する耐性があるため、デリケートな薄肉部品に特に適しています。エンジニアは、高強度チタンや硬化鋼など、従来のCNC加工では困難な金属を扱う際に、EDMを選択することが増えています。さらに、EDMは穴あけ加工においても優れた性能を発揮します。

グローバルなEDMの普及を推進する要因はいくつかあります。インダストリー4.0の台頭、複雑で小型化された部品への需要の増加、そして環境に配慮した製造ソリューションへの注目の高まりです。今日の自動化された産業環境において、EDMは高効率機械を製造するための最適な選択肢となっています。この選択は、従来のフライス加工と比較して人件費を削減するだけでなく、製品の品質も向上させ、インダストリー4.0のグローバルな推進と共鳴しています。EDMの重要性は、自動車産業の製造および生産プロセスにおける中心的な役割によってさらに強調されています。

しかし、課題も残っています。加工速度の遅さ、高い運用コスト、熟練したオペレーターの必要性などが大きな障害となっています。それでも、献身的な研究開発努力がこれらの課題に積極的に取り組んでおり、EDM技術の明るい未来を示唆しています。

主要な市場トレンド

* 製造業セグメントの重要性:

過去10年間、世界の製造業は激動の時代を乗り越えてきました。主要な新興経済国が世界の製造業で台頭する一方で、深刻な景気後退による需要の縮小や、先進経済国における製造活動の著しい低迷といった課題に直面してきました。しかし、これらの試練を通じて、製造業は発展途上国と先進国の両方にとっての礎であり続け、着実に上昇傾向をたどっています。

国連工業開発機関(UNIDO)のデータによると、世界の製造業生産高は2023年第4四半期に2022年第4四半期と比較して1.5%の緩やかな増加を記録しました。さらに、前期比1.0%の成長は、世界の製造業が2022年後半の停滞期から脱却し、よりダイナミックな段階に入ろうとしている可能性を示唆しています。

世界人口の増加と消費パターンの変化に伴い、製造業の役割は変革期を迎えています。成熟経済においては、製造業の貢献が変化しています。かつては成長と雇用の主要な原動力でしたが、現在はイノベーション、生産性、貿易に重点が置かれています。この進化はイノベーションの最重要性を浮き彫りにしており、電気放電加工(EDM)は精密製造の中心となり、比類のない精度で複雑な部品の製造を可能にしています。

近年、モノのインターネット(IoT)技術と自動化の統合により、EDMは従来の加工方法から高度な相互接続システムへと変革を遂げました。この変革の中心にあるのは自動化であり、これはオペレーションを合理化するだけでなく、人間の介入を最小限に抑え、市場の勢いを推進しています。

* アジア太平洋地域の著しい成長:

アジア太平洋地域全体で製造施設の増加が、電気放電加工機(EDM)への需要を高めています。この急増は、主に中国やインドなどの発展途上国における急速な工業化によって推進されています。インドの「メイク・イン・インディア」や中国の「メイド・イン・チャイナ2025」といった政府のイニシアチブは、国内製造業を強化するコミットメントをさらに強調しています。

中国の製造業の優位性は、この地域で際立っています。2023年には、中国の工業生産高は40兆元(約5.57兆米ドル)近くに達し、GDPの31.7%を占めました。中国の製造業は14年連続で世界をリードしており、これは工業情報化部(MIIT)によって強調されています。さらに、ドイツ商工会議所中華圏の2023/24年ビジネス信頼度調査では、参加企業の半数以上が、中国の堅牢なサプライチェーンと急成長するイノベーションを主要な動機として挙げ、今後2年間で中国への投資を増やす計画であることが明らかになりました。

地政学的変化、技術的進歩、競争優位性の影響を受ける中国の広大な製造業は、著しい進化を遂げています。インダストリー4.0への明確な転換により、中国の製造業は急速な拡大に向けて準備が整っています。世界をリードする製造拠点として、中国はデジタル革命の最前線に立ち、その広範な産業基盤と技術的専門知識を活用してイノベーションを牽引しています。

アジア太平洋地域では、自動車産業が重要なプレーヤーとして浮上しています。中国、日本、韓国、インドなどの国々は、過去数十年にわたり自動車製造において堅調な成長を遂げてきました。自動車分野における広範な機械加工活動を考慮すると、EDMツールは広く採用されています。地域需要と輸出活動がこの分野の拡大を促進し続けるにつれて、市場における持続的な機会が約束されます。

さらに、航空宇宙産業もEDMのもう一つの主要な最終用途産業として際立っています。過去10年間、アジア太平洋地域、特にインドと中国では航空宇宙分野で顕著な成長が見られました。両国は航空機製造能力を増強しており、防衛に重点を置いています。この拡大は新たな機会を創出し、市場にとって有望な成長軌道を描いています。

競争環境と将来展望

電気放電加工機(EDM)市場は、グローバルプレーヤーと地域プレーヤーが混在しています。三菱電機、牧野フライス製作所、ソディック、ファナック株式会社などの主要プレーヤーは、市場での存在感を強化するために、パートナーシップ、合併、買収、投資に積極的に取り組んでいます。これらの戦略的な動きは、より広範な市場機会への扉を開いています。

電気放電加工の未来は有望であり、数多くの進歩が期待されています。注目すべき進展は、より微細な仕上げとより厳しい公差を達成するために設定された、高速・高精度機械の登場です。この進歩の実現は、電源、制御システム、モーションコントロール技術の改善にかかっています。もう一つの重要な進歩は、適応制御システムの統合です。これらのシステムにより、EDM機械はセンサーからのフィードバックに応じてリアルタイムでパラメータを調整できます。この機能は、最適な加工条件を確保するだけでなく、部品の品質を向上させ、オペレーターの介入の必要性を減らし、プロセス全体を合理化します。需要の急増と急速に進化する技術環境を考慮すると、市場ベンダーは関連性を維持し、成長を促進するために、製品開発を現在のトレンドに合わせる必要があります。

最近の業界動向

* 2024年4月: 日本企業であるソディックは、最先端のi-groove特許技術を搭載した最新のワイヤーカットEDM機を発表しました。従来のワイヤーカットEDMモデルの直線的な動きから脱却し、この最新バージョンは回転するワイヤーを組み込んでいます。この進歩は、ワイヤー消費を最適化するだけでなく、部品品質の向上、より良いテーパー角度、そして一貫して均一な表面仕上げを保証します。

* 2024年7月: GFマシニングソリューションズは、エネルギーおよび航空宇宙分野の厳しい要求を満たすために特別に設計された機械、CUT S 400 Dedicatedを発表しました。この導入は、タービン製造における比類のない精度と効率に向けた重要な一歩となります。顧客やパートナーと共同開発された最先端のワイヤーEDM(電気放電加工)技術は、10年前からあるファーツリーディスク製造に焦点を当てたイノベーションの進化形です。CUT S 400 Dedicatedは、同社の深い専門知識を示すだけでなく、顧客からの貴重な洞察と強化を統合し、この分野におけるリーダーシップを反映しています。

電気放電加工機(EDM)市場は、精密加工技術の進化と製造業のデジタル変革の波に乗り、今後も堅調な成長を続けると予測されます。特にアジア太平洋地域の工業化と主要産業の拡大が市場を牽引し、技術革新と戦略的提携がその成長をさらに加速させるでしょう。

このレポートは、放電加工機(EDM)市場の包括的な分析を提供します。放電加工機は、電気火花を利用して材料を侵食する非従来型の精密加工技術であり、特に硬質で導電性の高い物質の複雑な形状加工に不可欠です。このプロセスでは、電極と加工対象のワークピースが誘電体液中に浸され、制御された電気放電によって発生する微細な火花が材料を溶融・蒸発させることで、非接触かつ高精度な加工を実現します。本調査は、主要市場プレイヤーによるEDM製品の販売収益を基に市場規模を推定し、さらにマクロ経済要因が市場に与える影響も詳細に考慮に入れています。

市場は多角的にセグメント化されており、まず加工タイプ別には、ワイヤーカット放電加工、型彫り放電加工、細穴放電加工の3つの主要なカテゴリーに分類されます。次に、最終用途産業別では、自動車、航空宇宙・防衛、製造業、ヘルスケア、消費財、電気・電子産業、その他多岐にわたる分野が対象となります。さらに、地域別では北米、ヨーロッパ、アジア太平洋(アジア、オーストラリア、ニュージーランドを含む)、ラテンアメリカ、中東・アフリカの主要地域が分析対象です。これらの各セグメントについて、市場規模と将来予測が米ドル建ての価値で詳細に提供されています。

放電加工機市場は堅調な成長を示しており、2024年には21.0億米ドルと推定されています。この市場は、2025年には22.2億米ドルに達すると予測され、その後2025年から2030年にかけて年平均成長率(CAGR)5.59%という安定したペースで拡大し、2030年には29.1億米ドル規模に達すると見込まれています。この成長は、精密加工技術への需要の高まりを反映しています。

市場の成長を促進する主要な要因としては、製造業におけるデジタルトランスフォーメーションの進展に伴う「インダストリー4.0」の普及が挙げられます。これにより、自動化と精密加工の需要が高まっています。また、自動車、航空宇宙、医療機器などの最終用途産業における生産能力の拡大と、より複雑で高精度な部品加工の必要性が、EDM市場の需要を押し上げています。一方で、放電加工機の導入には高い初期投資が必要となる点や、レーザー加工やウォータージェット加工といった代替ソリューションの存在が、市場拡大の抑制要因として認識されています。

本レポートでは、市場の全体像を把握するために、詳細な市場概要を提供しています。さらに、産業のバリューチェーン分析を通じて、原材料供給から最終製品に至るまでの各段階における価値創造プロセスを解明しています。市場の競争環境と魅力度を評価するためには、ポーターのファイブフォース分析が適用されており、具体的にはサプライヤーと消費者の交渉力、新規参入の脅威、代替製品の脅威、そして既存企業間の競争の激しさが分析されます。これらの分析に加え、世界経済の動向や政策変更などのマクロ経済トレンドが市場に与える影響についても深く掘り下げて考察しています。

地域別の分析では、アジア太平洋地域が放電加工機市場において極めて重要な役割を担っていることが明らかになっています。この地域は、予測期間である2025年から2030年にかけて最も高い年平均成長率(CAGR)で成長すると推定されており、2025年には世界のEDM市場において最大の市場シェアを占めると予測されています。これは、アジア太平洋地域における急速な工業化、製造業の拡大、および技術革新への投資が背景にあると考えられます。

放電加工機市場における主要な競争プレイヤーには、三菱電機、牧野フライス製作所、ソディック、ファナック株式会社、GF Management SA、西部電機、ONA Electroerosion S.A、ブラザー工業株式会社、Kent Industrial Co., Ltd、AgieCharmillesといった世界的に認知された企業が含まれます。これらの企業は、技術革新、製品の多様化、グローバルな販売ネットワークの強化を通じて、市場での競争優位性を確立し、顧客ニーズに応えるための取り組みを積極的に行っています。

1. はじめに

- 1.1 調査の前提条件と市場の定義

- 1.2 調査範囲

2. 調査方法

3. エグゼクティブサマリー

4. 市場の洞察

- 4.1 市場概要

- 4.2 産業バリューチェーン分析

-

4.3 産業の魅力度 – ポーターの5つの力分析

- 4.3.1 供給者の交渉力

- 4.3.2 消費者の交渉力

- 4.3.3 新規参入の脅威

- 4.3.4 代替製品の脅威

- 4.3.5 競争の激しさ

- 4.4 マクロ経済トレンドが市場に与える影響

5. 市場の動向

-

5.1 市場の推進要因

- 5.1.1 インダストリアル4.0の人気上昇

- 5.1.2 自動車、航空宇宙などのエンドユーザー産業の拡大

-

5.2 市場の阻害要因

- 5.2.1 高い初期投資と代替ソリューションの存在

6. 市場セグメンテーション

-

6.1 タイプ別

- 6.1.1 ワイヤーカット

- 6.1.2 型彫り

- 6.1.3 細穴加工

-

6.2 最終用途産業別

- 6.2.1 自動車

- 6.2.2 航空宇宙および防衛

- 6.2.3 製造業

- 6.2.4 ヘルスケア

- 6.2.5 消費財

- 6.2.6 電気・電子

- 6.2.7 その他

-

6.3 地域別*

- 6.3.1 北米

- 6.3.2 ヨーロッパ

- 6.3.3 アジア

- 6.3.4 オーストラリアおよびニュージーランド

- 6.3.5 ラテンアメリカ

- 6.3.6 中東およびアフリカ

7. 競争環境

-

7.1 企業プロフィール

- 7.1.1 三菱電機

- 7.1.2 牧野フライス製作所

- 7.1.3 ソディック

- 7.1.4 ファナック株式会社

- 7.1.5 GFマネジメントSA

- 7.1.6 西部電機

- 7.1.7 ONAエレクトロエロージョンS.A

- 7.1.8 ブラザー工業株式会社

- 7.1.9 ケントインダストリアル株式会社

- 7.1.10 アジエ・シャルミーユ

- *リストは網羅的ではありません

8. 投資分析

9. 市場の将来性

*** 本調査レポートに関するお問い合わせ ***

放電加工機は、電気エネルギーを利用して材料を加工する特殊な工作機械であり、現代の精密加工技術において不可欠な存在となっています。その原理は、加工液中で電極と被加工物の間にパルス状の放電を繰り返し発生させ、その際に生じる熱エネルギーによって被加工物表面を溶融・蒸発させることにあります。この非接触加工法は、従来の切削加工では困難であった高硬度材料や複雑な形状の加工を可能にするという大きな特徴を持っています。

定義

放電加工機は、電極と被加工物の間に微小なギャップを設け、そこに電圧を印加することで発生するアーク放電のエネルギーを利用して、被加工物を局所的に溶融・蒸発・飛散させることで形状を創成する工作機械です。このプロセスは、加工液(油性または水性)中で行われ、加工液は放電の安定化、加工屑の排出、および冷却の役割を果たします。放電加工の最大の利点は、被加工物の硬度に関わらず加工が可能である点、そして工具と被加工物が直接接触しないため、工具摩耗が少なく、微細で複雑な形状を高精度に加工できる点にあります。また、加工時に発生する熱は局所的であるものの、被加工物表面には再凝固層(白層)と呼ばれる熱影響層が形成されることがあります。

種類

放電加工機は、その加工方式によって主に以下の三種類に大別されます。

1. 形彫り放電加工機(Die-sinking EDM)

特定の形状に加工された電極(通常はグラファイトや銅製)を被加工物に接近させ、放電を繰り返すことで電極の形状を被加工物に転写する方式です。主に金型(プレス金型、射出成形金型など)のキャビティやコアの製作に用いられます。深彫り加工や複雑な三次元形状の加工に優れており、加工液には油が使用されることが一般的です。電極の消耗を抑えつつ、高精度な加工を実現するための技術が日々進化しています。

2. ワイヤ放電加工機(Wire EDM)

細い金属ワイヤ(真鍮、タングステンなど)を電極として使用し、ワイヤを走行させながら被加工物を切断する方式です。ワイヤが常に新しい電極面を提供するため、電極消耗の影響が少なく、高精度な切断加工が可能です。二次元の輪郭加工はもちろん、上下のワイヤガイドを独立して制御することで、テーパー加工や複雑な三次元形状の加工も行えます。主に精密部品、金型部品、治工具などの製作に利用され、加工液には水が使用されることが一般的です。

3. 細穴放電加工機(Hole-drilling EDM)

中空のパイプ状電極(銅や真鍮製)を用いて、被加工物に微細な穴を高速で開けることに特化した加工機です。主にワイヤ放電加工のスタート穴開けや、航空機エンジンのタービンブレードの冷却穴、医療機器の微細穴加工などに用いられます。加工液を電極内部から噴射することで、加工屑の排出を促進し、安定した穴あけを実現します。

用途

放電加工機は、その特性から多岐にわたる産業分野で活用されています。

* 金型製造: プレス金型、射出成形金型、鍛造金型、ダイカスト金型など、あらゆる種類の金型製作において、高硬度材(超硬合金、焼入れ鋼など)の複雑な形状加工に不可欠です。特に、微細なリブや深いキャビティの加工に威力を発揮します。

* 航空宇宙産業: タービンブレードの冷却穴加工、特殊合金部品の精密加工、軽量化のための複雑形状部品の製造に用いられます。耐熱合金やチタン合金といった難削材の加工に適しています。

* 医療機器産業: 人工関節、手術器具、インプラントなどの微細で高精度な部品製造に利用されます。生体適合性材料や特殊合金の加工が可能です。

* 自動車産業: エンジン部品、トランスミッション部品、燃料噴射ノズルなどの精密部品や、試作部品の製造に活用されます。

* 半導体製造装置: 半導体ウェハを扱うための精密なチャックや治具、検査装置の部品など、高精度が求められる部品の加工に貢献しています。

* その他: 難削材の試作加工、研究開発分野での特殊部品製作、微細加工技術を要する電子部品製造など、その用途は広がり続けています。

関連技術

放電加工機の性能を最大限に引き出し、より高度な加工を実現するためには、様々な関連技術との連携が不可欠です。

* CAD/CAMシステム: 加工する部品の三次元モデル作成(CAD)から、放電加工機のNCプログラム生成(CAM)までを一貫して行い、複雑な形状の加工データ作成や加工シミュレーションを可能にします。

* NC(数値制御)技術: 加工機の軸移動や放電条件などを高精度に制御し、複雑な軌跡や微細な加工を自動で行うための基盤技術です。

* 自動工具交換装置(ATC): 形彫り放電加工機において、複数の電極を自動で交換することで、長時間の無人運転や多品種少量生産に対応します。

* 加工液管理システム: 加工液の清浄度、温度、比抵抗などを適切に管理し、安定した放電加工と加工品質の維持に貢献します。フィルターや冷却装置などが含まれます。

* 画像処理・センシング技術: 加工中の電極位置や加工状態をリアルタイムで監視し、加工精度を向上させたり、異常を検知して自動で補正を行ったりするために利用されます。

* 複合加工技術: 放電加工と切削加工、研削加工などの異なる加工法を一つの機械に統合することで、段取り回数を減らし、加工時間短縮と精度向上を図る技術です。

* 表面処理技術: 放電加工後に発生する再凝固層(白層)を除去したり、表面粗さを改善したりするための研磨、エッチング、電解加工などの技術です。

市場背景

放電加工機市場は、高精度・複雑形状部品の需要増加、難削材加工ニーズの拡大を背景に、堅調な成長を続けています。特に、自動車のEV化、航空宇宙産業の発展、医療機器の高度化、半導体製造装置の進化などが市場を牽引しています。

主要な市場プレイヤーは、日本、ドイツ、スイスなどの精密加工技術に強みを持つ企業が中心ですが、近年ではアジア諸国のメーカーも技術力を向上させ、競争が激化しています。

一方で、加工速度の向上、電極消耗の抑制、加工後の表面品質改善、そして環境負荷の低減といった課題も存在します。これらの課題に対し、各メーカーは独自の技術開発を進めています。また、IoTやAI技術の導入による生産性向上、遠隔監視、予知保全といったデジタルトランスフォーメーション(DX)への対応も重要なテーマとなっています。

将来展望

放電加工機は、今後も精密加工分野における重要な役割を担い続けると予想されます。将来の展望としては、以下の点が挙げられます。

* さらなる高精度化と高速化: ナノメートルレベルの加工精度や、加工速度の飛躍的な向上が追求されます。特に、微細加工分野での需要は高まる一方です。

* AI・IoT技術との融合: AIによる加工条件の自動最適化、加工状態のリアルタイム監視と自己補正、IoTを活用した生産ライン全体の効率化や予知保全がさらに進展します。これにより、熟練工の経験に頼ることなく、安定した高品質な加工が可能になります。

* 複合加工・多機能化の推進: 切削加工やレーザー加工など、他の加工技術との融合が進み、一台の機械でより多くの工程を完結できる複合加工機が主流となる可能性があります。これにより、段取り時間の短縮や加工精度の向上が期待されます。

* 新素材への対応: CFRP(炭素繊維強化プラスチック)やセラミックス、複合材料といった次世代素材の加工ニーズに対応するため、放電加工技術の適用範囲が拡大していくでしょう。

* 環境負荷低減への貢献: 省エネルギー化、加工液の長寿命化、廃棄物削減、ドライ加工技術の開発など、環境に配慮した技術開発が進められます。

* 自動化・省人化の加速: ロボットアームとの連携によるワークや電極の自動搬送、無人運転時間の延長など、生産現場の自動化・省人化がさらに加速します。

放電加工機は、これらの技術革新を通じて、より高度で多様なニーズに応え、製造業の発展に貢献していくことでしょう。