自動車用アルミ部品 高圧ダイカスト (HPDC) 市場規模・シェア分析:成長動向と予測 (2025-2030年)

自動車用アルミニウム部品HPDC市場レポートは、業界を用途タイプ(ホワイトボディ、シャーシ、トランスミッション、その他のコンポーネント(サスペンションおよびステアリング))、車両タイプ(乗用車、商用車)、および地域(北米、欧州、アジア太平洋、その他の地域)に分類しています。5年間の過去データと5年間の予測を収録しています。

※本ページの内容は、英文レポートの概要および目次を日本語に自動翻訳したものです。最終レポートの内容と異なる場合があります。英文レポートの詳細および購入方法につきましては、お問い合わせください。

*** 本調査レポートに関するお問い合わせ ***

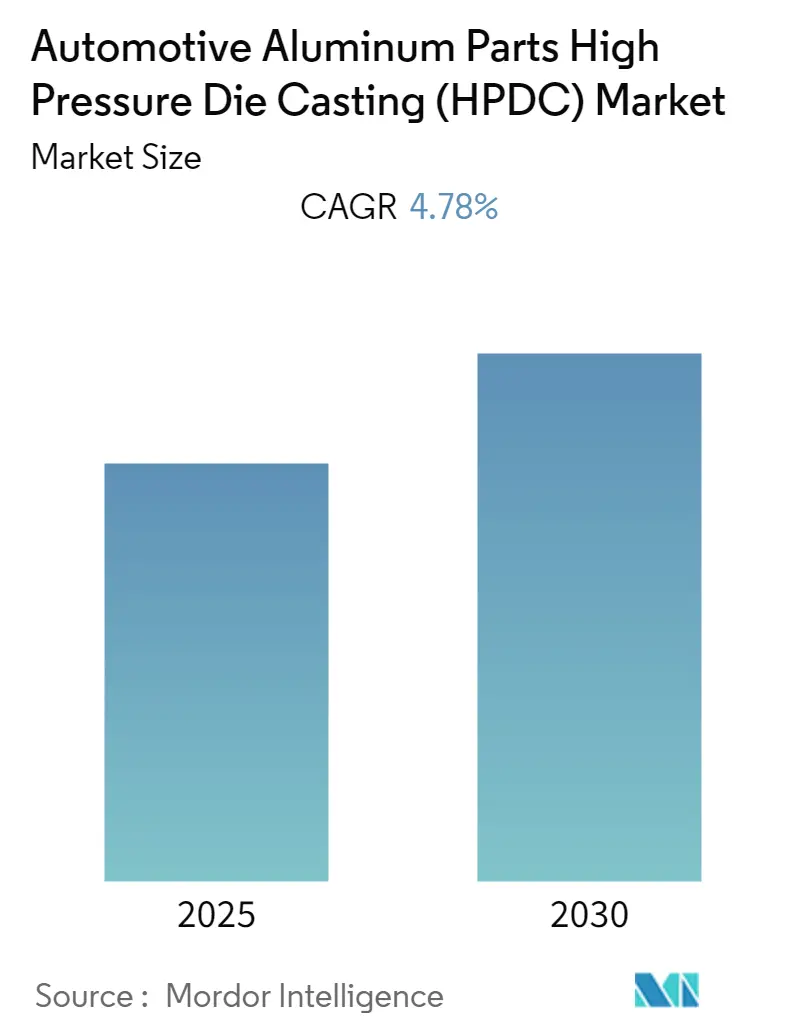

自動車用アルミニウム部品高圧ダイカスト(HPDC)市場は、2025年から2030年の予測期間において、年平均成長率(CAGR)4.78%を記録すると予測されています。本レポートは、2019年から2030年を調査期間とし、2024年を推定基準年としています。市場は、アプリケーションタイプ(ホワイトボディ、シャシー、トランスミッション、その他のコンポーネント)、車両タイプ(乗用車、商用車)、および地域(北米、ヨーロッパ、アジア太平洋、その他の地域)に分類されます。市場の集中度は高く、北米が最大の市場であり、アジア太平洋地域が最も急速に成長する市場であるとされています。主要な市場プレイヤーには、Nemak、Georg Fischer AG、Rheinmetall Automotive、Ryobi Die Casting、Endurance Technologies、Alcoa Corporationなどが挙げられます。

市場概要

自動車産業は、持続可能性への取り組みと技術革新によって大きな変革期を迎えています。2022年の世界の乗用車販売台数は5,740万台に達し、前年比1.9%増加しました。これは、自動車生産と消費の堅調な回復を示しています。主要な自動車市場における厳格な環境規制と企業平均燃費(CAFE)基準は、メーカーに革新的な製造ソリューションの採用を促しています。アルミニウムは、約75%が無限にリサイクル可能であるため、高圧アルミニウムダイカストによる軽量自動車材料製造において好ましい素材となっています。

電気自動車(EV)革命は、自動車部品、特に自動車用ダイカストの分野を再構築しています。EVは従来の燃焼エンジン車と比較して、重量で25~27%多くのアルミニウムを必要とし、現在のEVモデルでは1台あたり平均250kgのアルミニウムが使用されています。この傾向は、バッテリーハウジング、e-ドライブシステム、構造部品などのコンポーネントにおけるダイカスト技術の著しい革新を推進しています。ヨーロッパの自動車部門がこの変革を主導しており、2025年までにヨーロッパで生産される自動車の平均アルミニウム含有量は1台あたり約200kgに達すると予測されています。

主要な業界プレイヤーは、戦略的投資と技術革新を通じてこれらのトレンドに対応しています。2023年5月には、Linamar Corporationがカナダのオンタリオ州ウェランドに3台の6,100トン高圧ダイカスト機を備えた最先端のギガキャスティング施設を建設すると発表しました。この投資は、EVのバッテリーハウジングや大型構造部品など、複雑で軽量なアルミニウム部品に対する需要の高まりに対応するためのものです。同様に、他の主要な自動車部品サプライヤーも、EV市場の成長を捉えるため、高圧ダイカスト技術への投資を強化しています。例えば、GF Casting Solutionsは、ドイツのライプツィヒ工場で大型アルミニウムダイカスト部品の生産能力を拡張し、特にEV向けに最適化された部品の供給を強化しています。これらの動きは、自動車産業が電動化へと大きくシフトする中で、サプライチェーン全体で革新と適応が進んでいることを明確に示しています。

高圧アルミニウムダイカスト市場は、今後数年間で大幅な成長が見込まれています。市場調査によると、世界の自動車用ダイカスト市場は、2023年から2032年にかけて年平均成長率(CAGR)7.5%で成長し、2032年には約1,000億米ドルに達すると予測されています。この成長は、主にEV生産の増加、自動車の軽量化への継続的な注力、および先進的なダイカスト技術の採用拡大によって牽引されています。特に、ギガキャスティングのような大規模なダイカスト技術は、部品統合を可能にし、製造コストと車両重量を削減することで、EVメーカーにとって魅力的な選択肢となっています。これにより、より効率的で持続可能な自動車製造プロセスが実現され、最終的には消費者に提供されるEVの性能と手頃な価格に貢献しています。

このレポートは、「自動車用アルミニウム部品高圧ダイカスト(HPDC)市場」に関する包括的な分析を提供しています。高圧ダイカスト(HPDC)は、溶融金属を高速かつ高圧で金型に注入することで製造される軽量部品であり、自動車の軽量化、燃費向上、そして電気自動車(EV)におけるバッテリーハウジングなどの重要部品製造において不可欠な技術として、自動車産業でその役割を拡大しています。

本市場は、予測期間である2025年から2030年にかけて、年平均成長率(CAGR)4.78%で着実に成長すると予測されております。この成長は、自動車産業における軽量化のトレンドと、EV生産の増加に強く牽引されていると考えられます。

市場は主に以下の3つの主要なセグメントに分類され、それぞれの詳細な分析が行われています。

1. 用途タイプ別:

* ボディ・イン・ホワイト: 車体構造の主要部分を指し、ドアフレーム、バッテリーハウジング、ピラー、ルーフ部品、その他(フロントエンドキャリア、補強材、クロスビーム、インストルメントパネルサポートなど)が含まれます。特にバッテリーハウジングは、EVの普及に伴い、安全性と軽量化の両面でHPDC技術の重要性が高まっています。

* シャシー: 車両の骨格となる部分で、走行性能に直結する部品です。

* トランスミッション: エンジンからの動力を車輪に伝える重要な部品です。

* その他の部品: サスペンションやステアリングなど、車両の操作性や快適性に寄与する多岐にわたる部品が該当します。

2. 車両タイプ別:

* 乗用車: 一般的な個人使用の車両であり、市場の大きな部分を占めます。

* 商用車: 貨物輸送や公共交通機関などに使用される車両で、耐久性と積載能力が重視されます。

3. 地域別:

* 北米: 米国、カナダ、メキシコ、その他の北米地域が含まれます。2025年には、この地域が市場において最大のシェアを占めると予測されており、自動車生産の安定性と技術革新が背景にあると考えられます。

* 欧州: ドイツ、英国、フランス、その他の欧州地域が含まれます。環境規制の厳格化が軽量化技術の採用を後押ししています。

* アジア太平洋: 中国、日本、インド、韓国、その他のアジア太平洋地域が含まれます。この地域は、予測期間中に最も高いCAGRで成長すると見込まれており、特に中国やインドなどの新興市場における自動車需要の拡大と生産能力の増強が成長を強力に牽引すると考えられます。

* その他の地域: ブラジル、南アフリカ、その他の国々が含まれます。

レポートでは、市場のダイナミクスについても深く掘り下げて分析されています。具体的には、市場の成長を促進する「市場の推進要因」と、成長を阻害する可能性のある「市場の阻害要因」が詳細に特定されています。さらに、ポーターのファイブフォース分析を通じて、新規参入の脅威、買い手の交渉力、サプライヤーの交渉力、代替製品の脅威、競争の激しさといった5つの視点から、業界全体の魅力度と競争構造が客観的に評価されており、戦略立案に役立つ洞察が提供されています。

競争環境のセクションでは、主要ベンダーの市場シェアが示され、Georg Fischer AG、Rheinmetall Automotive AG(KSPG AG)、Ryobi Die Casting Inc.、Nemak、Endurance Technologies、Shiloh Industries Inc.、Pace Industries、Brabant Alucastといった主要企業のプロファイルが詳細に記述されています。これらの企業は、技術革新と生産能力の面で市場を牽引する主要なプレーヤーとして認識されています。

さらに、本レポートは市場機会と将来のトレンドについても言及しており、今後の市場の方向性や潜在的な成長分野に関する貴重な洞察を提供しています。調査期間は、過去の市場規模(2019年~2024年)と、将来の市場規模予測(2025年~2030年)を広範にカバーしており、過去の動向から将来の展望まで、包括的な市場理解を可能にしています。

このレポートは、自動車用アルミニウム部品高圧ダイカスト市場における戦略的な意思決定を行う上で不可欠な情報源となるでしょう。

1. はじめに

- 1.1 調査の前提条件

- 1.2 調査範囲

2. 調査方法

3. エグゼクティブサマリー

4. 市場のダイナミクス

- 4.1 市場の推進要因

- 4.2 市場の阻害要因

-

4.3 業界の魅力度 – ポーターの5つの力分析

- 4.3.1 新規参入者の脅威

- 4.3.2 買い手/消費者の交渉力

- 4.3.3 供給者の交渉力

- 4.3.4 代替品の脅威

- 4.3.5 競争の激しさ

5. 市場セグメンテーション

-

5.1 アプリケーションタイプ

- 5.1.1 ホワイトボディ

- 5.1.1.1 ドアフレーム

- 5.1.1.2 バッテリーハウジング

- 5.1.1.3 ピラー

- 5.1.1.4 ルーフコンポーネント

- 5.1.1.5 その他(フロントエンドキャリア、補強材、クロスビーム、インストルメントパネルサポート)

- 5.1.2 シャーシ

- 5.1.3 トランスミッション

- 5.1.4 その他のコンポーネント(サスペンションおよびステアリング)

-

5.2 車両タイプ

- 5.2.1 乗用車

- 5.2.2 商用車

-

5.3 地域

- 5.3.1 北米

- 5.3.1.1 米国

- 5.3.1.2 カナダ

- 5.3.1.3 メキシコ

- 5.3.1.4 北米のその他の地域

- 5.3.2 ヨーロッパ

- 5.3.2.1 ドイツ

- 5.3.2.2 イギリス

- 5.3.2.3 フランス

- 5.3.2.4 ヨーロッパのその他の地域

- 5.3.3 アジア太平洋

- 5.3.3.1 中国

- 5.3.3.2 日本

- 5.3.3.3 インド

- 5.3.3.4 韓国

- 5.3.3.5 アジア太平洋のその他の地域

- 5.3.3.6

- 5.3.4 世界のその他の地域

- 5.3.4.1 ブラジル

- 5.3.4.2 南アフリカ

- 5.3.4.3 その他の国

6. 競争環境

- 6.1 ベンダー市場シェア

-

6.2 企業プロファイル

- 6.2.1 ゲオルグ・フィッシャーAG

- 6.2.2 ラインメタル・オートモーティブAG (KSPG AG (KSコルベンシュミットGmbH))

- 6.2.3 リョービダイカスト株式会社

- 6.2.4 ネマク

- 6.2.5 エンデュランス・テクノロジーズ

- 6.2.6 シャイロー・インダストリーズ株式会社

- 6.2.7 ペース・インダストリーズ

- 6.2.8 ブラバント・アルキャスト*

- *リストは網羅的ではありません

7. 市場機会と将来のトレンド

*** 本調査レポートに関するお問い合わせ ***

自動車用アルミ部品の高圧ダイカスト(HPDC)は、現代の自動車産業において軽量化、燃費向上、そして電気自動車(EV)の航続距離延長に不可欠な基盤技術です。この技術は、溶融アルミニウム合金を高速かつ高圧で金型に射出し、短時間で凝固させることで、複雑な形状の部品を高い生産性で製造することを可能にします。

まず、高圧ダイカストの定義についてご説明します。高圧ダイカストは、溶融金属を高い圧力で精密な金型キャビティに充填し、急速に冷却・凝固させる鋳造プロセスの一種です。特にアルミニウム合金は、その優れた軽量性、強度、耐食性、熱伝導性から自動車部品に広く採用されており、高圧ダイカストはこれらの特性を最大限に引き出しつつ、高い寸法精度と滑らかな表面品質を持つ部品を大量生産するのに適しています。自動車用アルミ部品の高圧ダイカストとは、具体的にはエンジン部品、トランスミッション部品、シャシー部品、そして近年ではEVのバッテリーケースやモーターハウジングといった構造部品を、この高圧ダイカスト技術を用いて製造することを指します。

次に、その種類についてです。自動車用アルミ部品の高圧ダイカストにおいては、主に「コールドチャンバー方式」が採用されます。これは、溶融金属を別途保持炉から汲み上げ、射出スリーブに供給してからプランジャーで金型に射出する方式で、アルミニウムのような融点の高い金属に適しています。使用されるアルミニウム合金としては、優れた鋳造性と機械的特性のバランスを持つADC12(JIS規格)やA380(ASTM規格)が一般的です。近年では、部品の要求特性に応じて、より高強度や高延性を実現するための特殊合金の開発も進んでいます。また、プロセス面では、金型内の空気を排気することで内部欠陥(ポロシティ)を低減し、機械的特性を向上させる「真空ダイカスト」が注目されています。これにより、従来のダイカストでは困難であった熱処理可能な部品や、より高い信頼性が求められる構造部品への適用が拡大しています。

用途は多岐にわたります。内燃機関車においては、エンジンブロック(一部)、シリンダーヘッドカバー、インテークマニホールド、オイルパン、トランスミッションケース、バルブボディ、クラッチハウジングなどが挙げられます。シャシー部品では、サスペンションアーム、ナックル、サブフレーム、ブレーキキャリパーなどにも利用されています。特にEVシフトが進む現代においては、モーターハウジング、インバーターケース、バッテリーパックのフレームやハウジング、さらには車体構造を構成するショックタワーやピラー、ドアフレームといった大型の構造部品への適用が急速に拡大しています。これらの部品は、軽量化による航続距離の延長だけでなく、衝突安全性や熱管理性能の向上にも寄与しています。

関連技術も多岐にわたります。まず、材料技術としては、高強度、高延性、耐熱性、そして熱処理可能な新しいアルミニウム合金の開発が不可欠です。これにより、より厳しい環境下で使用される部品や、溶接・接合が可能な部品の製造が可能になります。次に、金型技術です。高圧ダイカストの金型は非常に高価であり、その寿命と精度が生産性に直結します。金型材料の改良、表面処理技術(窒化処理、PVDコーティングなど)、そして複雑な冷却回路設計による温度管理の最適化が重要です。また、シミュレーション技術は、金型設計の初期段階から鋳造プロセスを予測し、溶融金属の流れ、凝固挙動、欠陥発生リスクなどを解析することで、金型製作前の最適化と開発期間の短縮に貢献します。さらに、鋳造後の後処理技術も重要です。CNC加工による高精度な仕上げ、バリ取り、そして真空ダイカスト部品においては、強度や延性を向上させるための熱処理(T5、T6処理など)が施されます。品質保証のためには、X線検査やCTスキャンによる内部欠陥の非破壊検査、三次元測定機による寸法検査も不可欠です。

市場背景としては、自動車産業全体が直面している「軽量化」と「電動化」の大きな潮流が挙げられます。世界的なCO2排出規制の強化は、内燃機関車の燃費向上とEVの航続距離延長を強く求めており、アルミニウム部品の採用拡大を後押ししています。高圧ダイカストは、高い生産性と複雑な形状を一体成形できる特性から、部品点数の削減と組み立て工程の簡素化にも寄与し、コスト競争力の向上にも貢献します。特にEVにおいては、バッテリーの重量が大きいため、車体やその他の部品の軽量化が航続距離に直結します。また、アルミニウムの高い熱伝導性は、モーターやバッテリーの熱管理にも有利であり、EVの性能向上に不可欠な材料となっています。

今後の展望としては、さらなる技術革新が期待されます。一つは、より高強度で高延性、そして熱処理可能なアルミニウム合金の開発と、それに対応する高圧ダイカストプロセスの確立です。これにより、現在では鍛造やプレス加工で作られているような、より高い信頼性が求められる安全部品への適用が拡大するでしょう。二つ目は、プロセスの高度化です。真空ダイカストのさらなる普及と、リアルタイムでのプロセス監視・制御技術の導入により、品質の安定化と歩留まりの向上が図られます。AIやIoTを活用したスマートファクトリー化も進み、生産効率とトレーサビリティが向上するでしょう。三つ目は、「ギガキャスト」に代表される大型一体成形技術の進化です。これは、複数の部品を一体で鋳造することで、部品点数を大幅に削減し、組み立て工程を簡素化するとともに、さらなる軽量化とコストダウンを実現するものです。EVの車体構造部品において、この技術の採用が加速すると予測されます。最後に、持続可能性への貢献も重要なテーマです。アルミニウムはリサイクル性に優れており、製造工程におけるエネルギー消費の削減、リサイクル材の積極的な活用、そして製造廃棄物の最小化が求められます。

自動車用アルミ部品の高圧ダイカスト技術は、単なる部品製造技術に留まらず、自動車の性能、安全性、環境性能、そして生産コストに大きな影響を与える戦略的な技術です。今後も、材料、プロセス、設計、そして生産システム全体にわたる継続的な進化を通じて、次世代モビリティ社会の実現に不可欠な役割を担っていくことでしょう。