自動車用金属市場:規模・シェア分析、成長トレンドと予測 (2025年~2030年)

自動車用金属市場レポートは、製品タイプ(アルミニウム、スチール、チタン、その他の製品タイプ)、用途(パワートレイン、車体構造、サスペンション、その他の用途)、車両タイプ(二輪車、三輪車、乗用車、商用車など)、製造プロセス(鋳造、プレス加工など)、および地域(北米など)によってセグメント化されています。市場予測は、金額(米ドル)で提供されます。

※本ページの内容は、英文レポートの概要および目次を日本語に自動翻訳したものです。最終レポートの内容と異なる場合があります。英文レポートの詳細および購入方法につきましては、お問い合わせください。

*** 本調査レポートに関するお問い合わせ ***

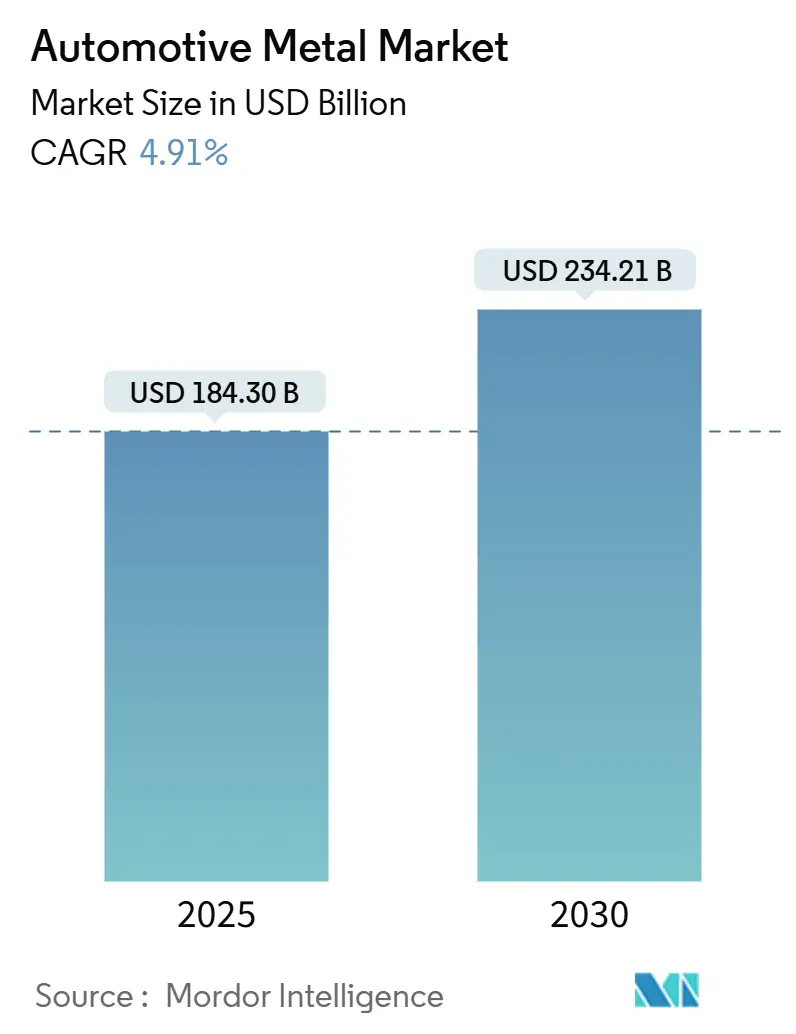

自動車用金属市場は、2025年に1,843億ドル、2030年には2,342億1,000万ドルに達すると予測されており、予測期間中の年平均成長率(CAGR)は4.91%と見込まれています。この市場の成長は、軽量車両に対する規制圧力、急速な電動化、および新しい鋳造技術によって推進されています。アルミニウムの採用が拡大している一方で、依然として鉄鋼が量的なリーダーシップを維持しています。アジア太平洋地域は生産において優位性を持ち、市場機会とサプライチェーンのリスクの両方を高めています。北米とヨーロッパにおけるニアショアリングの動きは、貿易の流れを再構築しています。競争は、単なる規模ではなく技術的専門知識に集中しており、既存企業は低炭素生産と先進合金への投資を通じて利益率を維持しようとしています。

世界の自動車用金属市場のトレンドと洞察

市場の主要な推進要因としては、以下の点が挙げられます。

* 厳格化する世界の燃費およびCO₂排出規制: EUの95g CO₂/kmフリート平均やカリフォルニア州のAdvanced Clean Cars IIプログラム(2026年までにゼロエミッション車販売35%義務化)は、軽量化を市場参入のための不可欠な戦略として確立しています。この規制の収束は特にアルミニウムに恩恵をもたらし、1kgの軽量化が燃料消費量の削減を通じて約20kgの生涯CO₂削減に貢献します。自動車メーカーは、アルミニウムを多用した車両アーキテクチャが鉄鋼主体の設計と比較して15~20%優れた規制上の優位性を提供すると報告しており、これが高価な材料コストを正当化する戦略的利点となっています。

* 急速なEV生産の急増: 電気自動車の生産規模拡大は、従来のICE車両とは異なる材料需要パターンを生み出しています。バッテリーパックの統合は構造用アルミニウムの消費を促進し、モーターハウジング用途では先進高張力鋼(AHSS)が好まれています。テスラの2024年の約180万台の生産やBYDの2025年までの360万台の車両生産能力への拡大は、バッテリー構造部品や熱管理システムに集中するアルミニウム需要を大幅に増加させています。800Vの電気アーキテクチャへの移行は、電磁シールドの強化を必要とし、磁気透過性が重要な仕様となるモーターハウジングやインバーターエンクロージャーでのAHSSの採用を促進しています。

* OEMのギガキャスティングへの移行: メガキャスティングの採用は、複雑な多部品アセンブリを単一のアルミニウム鋳造品に統合することで、自動車製造を変革しています。テスラがModel Yのリアアンダーボディ生産に9,000トン級の鋳造プレスを導入したことで、70個の部品が削減され、製造の複雑性が軽減され、衝突性能が向上しました。XPengやLi Autoを含む中国のOEMも同様のメガキャスティング戦略を採用しており、強度を維持しつつ複雑な形状を可能にする、流動性と気孔率が強化された特殊アルミニウム合金の需要が高まっています。

* グリーン/低炭素EAF鋼の優先調達ステータスの獲得: 自動車サプライチェーン全体での脱炭素化義務により、低炭素鋼は環境的選好から調達要件へと格上げされ、電炉(EAF)鋼が高炉生産の代替として好まれています。ArcelorMittalが2030年までに1,200万トンの低炭素鋼を供給するというコミットメントや、NucorのEAF生産能力の年間2,700万トンへの拡大は、炭素強度が競争上の差別化要因となるという業界の認識を反映しています。2026年に発効するEUの炭素国境調整メカニズム(CBAM)は、高炭素生産地域からの輸入と比較して、国内生産のEAF鋼にコスト上の優位性をもたらしています。

一方、市場の成長を抑制する要因も存在します。

* 原材料価格の変動: アルミニウム価格は2024年に35%変動し、鉄鋼価格も28%変動しました。この変動性は、洗練されたヘッジプログラムを導入する規模を持たない中小のOEMやティア1サプライヤーに特に影響を与え、競争上の不利を生じさせています。

* 一次金属生産における高いエネルギーコスト: アルミニウムや鉄鋼の一次生産は、特に電解精錬や高炉プロセスにおいて、非常にエネルギー集約的です。エネルギー価格の変動や上昇は、生産コストを直接押し上げ、最終製品の価格に転嫁されるため、自動車メーカーのコスト管理を複雑にし、市場の成長を抑制する要因となります。

このレポートは、世界の自動車用金属市場に関する詳細な分析を提供しています。

市場概要と規模:

2025年における自動車用金属市場の現在の価値は1,843億米ドルであり、2030年までには2,342.1億米ドルに達すると予測されています。

市場の主要な推進要因:

* 厳格化する環境規制: 世界的な燃費効率およびCO₂排出量に関する規制の強化が、軽量金属の採用を促進しています。これにより、アルミニウムや先進高強度鋼(AHSS)への需要が高まっています。

* 電気自動車(EV)生産の急増: EV生産の急速な増加は、軽量性、高導電性、および熱管理の利点から、アルミニウムおよびAHSSの需要を大幅に押し上げています。特に、バッテリーエンクロージャーやメガキャストシャーシ部品にアルミニウムが好まれています。

* OEMによるギガキャスティングへの移行: 多くの自動車メーカーがギガキャスティング技術を採用しており、これにより高品位アルミニウム合金の需要が増加しています。ギガキャスティングは、複数のプレス部品を単一のアルミニウム部品に統合することで、溶接箇所を削減し、衝突性能を向上させ、組み立てコストと複雑さを低減します。

* 環境配慮型鋼材の需要: グリーン/低炭素電炉鋼(EAF鋼)が優先的な調達対象となりつつあります。

* サプライチェーンの地域化: 関税リスクを背景に、金属サプライチェーンの地域内でのオンショアリングが進んでいます。

* AHSSのコスト効率: 先進高強度鋼は、内燃機関車(ICE)およびEVの両方において、費用対効果の高い軽量化ソリューションを提供しています。

市場の主な阻害要因:

* 原材料価格の変動: アルミニウムや鋼材の原材料価格の不安定さが市場に影響を与えています。

* 高額な設備投資とエネルギー消費: 一次金属生産における高額な設備投資と高いエネルギー消費が課題となっています。

* 熟練労働者の不足: 次世代マグネシウム合金の成形に必要な熟練労働者の不足が懸念されています。

* リサイクル義務の複雑化: 使用済み製品のリサイクル義務が、金属の組み合わせを複雑にしています。

主要な市場トレンドと洞察:

* EV化によるアルミニウムの恩恵: 車両の電動化トレンドにおいて、アルミニウムが最も恩恵を受ける金属であるとされています。これは、バッテリーエンクロージャー、メガキャストシャーシ部品、熱管理コンポーネントなど、軽量で高導電性の合金が求められるためです。

* 高圧ダイカストの急速な成長: メガキャスティング技術は、多くのプレス部品を単一のアルミニウム部品に統合し、溶接箇所を削減し、衝突性能を向上させることで、組み立てコストと複雑さを低減するため、急速に成長しています。

* アジア太平洋地域の成長牽引: 2030年までの自動車用金属需要の成長を牽引するのはアジア太平洋地域であり、特に中国のEV生産の急増とインドネシアのニッケル加工能力の拡大がその原動力となっています。

レポートの範囲:

本レポートでは、製品タイプ別(アルミニウム、鋼材、チタンなど)、用途別(パワートレイン、車体構造、サスペンションなど)、車両タイプ別(二輪車、乗用車、商用車など)、製造プロセス別(鋳造、プレス加工、押出成形など)、および地域別(北米、南米、欧州、アジア太平洋、中東・アフリカ)に市場規模と成長予測を詳細に分析しています。また、市場集中度、戦略的動向、市場シェア分析を含む競争環境、主要企業のプロファイル、および市場機会と将来の展望についても網羅しています。

このレポートは、自動車用金属市場の現状と将来の動向を理解するための包括的な情報を提供しています。

1. はじめに

- 1.1 調査の前提条件と市場の定義

- 1.2 調査範囲

2. 調査方法

3. エグゼクティブサマリー

4. 市場概況

- 4.1 市場概要

-

4.2 市場の推進要因

- 4.2.1 軽量金属を推進するより厳格な世界の燃費およびCO₂規制

- 4.2.2 アルミニウムとAHSSの需要をエスカレートさせる急速なEV生産の急増

- 4.2.3 高強度アルミニウム合金を促進するOEMのギガキャスティングへの移行

- 4.2.4 優先的な調達ステータスを獲得するグリーン/低炭素EAF鋼

- 4.2.5 関税リスクの中での金属サプライチェーンの地域内生産への回帰

- 4.2.6 ICEおよびEV向けの先進AHSSによる費用対効果の高い軽量化

-

4.3 市場の抑制要因

- 4.3.1 アルミニウムと鋼の原材料価格の変動

- 4.3.2 一次金属生産の高い設備投資とエネルギー強度

- 4.3.3 次世代マグネシウム合金成形のための熟練労働者不足

- 4.3.4 金属混合を複雑にする使用済みリサイクル義務

- 4.4 バリュー/サプライチェーン分析

- 4.5 規制環境

- 4.6 技術的展望

-

4.7 ポーターの5つの力

- 4.7.1 新規参入者の脅威

- 4.7.2 供給者の交渉力

- 4.7.3 買い手の交渉力

- 4.7.4 代替品の脅威

- 4.7.5 競争の激しさ

5. 市場規模と成長予測(金額(米ドル))

-

5.1 製品タイプ別

- 5.1.1 アルミニウム

- 5.1.2 鋼

- 5.1.3 チタン

- 5.1.4 その他の製品タイプ

-

5.2 用途別

- 5.2.1 パワートレイン

- 5.2.2 車体構造

- 5.2.3 サスペンション

- 5.2.4 その他の用途

-

5.3 車両タイプ別

- 5.3.1 二輪車

- 5.3.2 三輪車

- 5.3.3 乗用車

- 5.3.4 商用車

- 5.3.5 バス・コーチ

-

5.4 製造プロセス別

- 5.4.1 鋳造

- 5.4.2 プレス加工

- 5.4.3 押出成形

- 5.4.4 圧延

- 5.4.5 鍛造

- 5.4.6 その他のプロセス

-

5.5 地域別

- 5.5.1 北米

- 5.5.1.1 米国

- 5.5.1.2 カナダ

- 5.5.1.3 その他の北米地域

- 5.5.2 南米

- 5.5.2.1 ブラジル

- 5.5.2.2 アルゼンチン

- 5.5.2.3 その他の南米地域

- 5.5.3 欧州

- 5.5.3.1 英国

- 5.5.3.2 ドイツ

- 5.5.3.3 スペイン

- 5.5.3.4 イタリア

- 5.5.3.5 フランス

- 5.5.3.6 ロシア

- 5.5.3.7 その他の欧州地域

- 5.5.4 アジア太平洋

- 5.5.4.1 インド

- 5.5.4.2 中国

- 5.5.4.3 日本

- 5.5.4.4 韓国

- 5.5.4.5 その他のアジア太平洋地域

- 5.5.5 中東およびアフリカ

- 5.5.5.1 アラブ首長国連邦

- 5.5.5.2 サウジアラビア

- 5.5.5.3 トルコ

- 5.5.5.4 エジプト

- 5.5.5.5 南アフリカ

- 5.5.5.6 その他の中東およびアフリカ地域

6. 競合情勢

- 6.1 市場集中度

- 6.2 戦略的動き

- 6.3 市場シェア分析

-

6.4 企業プロファイル(グローバルレベルの概要、市場レベルの概要、主要セグメント、利用可能な財務情報、戦略情報、主要企業の市場ランク/シェア、製品とサービス、SWOT分析、および最近の動向を含む)

- 6.4.1 アルセロール・ミッタル

- 6.4.2 宝武鋼鉄集団

- 6.4.3 ポスコ

- 6.4.4 タタ・スチール

- 6.4.5 日本製鉄

- 6.4.6 ニューコア・コーポレーション

- 6.4.7 ユナイテッド・ステイツ・スチール・コーポレーション

- 6.4.8 ティッセンクルップAG

- 6.4.9 JFEスチール

- 6.4.10 フォーストアルピーネAG

- 6.4.11 現代製鉄

- 6.4.12 ノベリス

- 6.4.13 コンステリウムSE

- 6.4.14 アルコア・コーポレーション

- 6.4.15 リオ・ティント(アルキャン)

- 6.4.16 ヘスタンプ・オートモシオン

- 6.4.17 ネマク

- 6.4.18 CIEオートモーティブ

7. 市場機会と将来展望

*** 本調査レポートに関するお問い合わせ ***

自動車用金属は、自動車の製造に用いられるあらゆる金属材料を指します。これらは、車両の安全性、性能、燃費、耐久性、そして環境負荷に大きく影響を与える基幹材料であり、その選定と加工技術は自動車産業の進化と密接に関わっています。車体構造からエンジン、シャシー、電装部品に至るまで、自動車のほぼ全ての部位に金属が使用されており、それぞれの部品に求められる特性に応じて最適な金属が選ばれています。

主要な自動車用金属には、鋼材、アルミニウム合金、マグネシウム合金、銅、そして電気自動車(EV)の普及に伴い重要性が増しているニッケル、コバルト、リチウムなどが挙げられます。

鋼材は、自動車用金属の中で最も広く使用されている材料です。その理由は、優れた強度、加工性、コストパフォーマンスにあります。近年では、車両の軽量化と衝突安全性の向上を両立させるため、高張力鋼板(ハイテン材)や超高張力鋼板(UHSS)、さらには第3世代AHSS(Advanced High-Strength Steel)といった先進的な鋼材の開発が進んでいます。これらは、従来の鋼材よりも高い強度を持ちながら、優れた成形性を維持しており、車体骨格や衝突吸収部材などに広く適用されています。

アルミニウム合金は、鋼材に比べて約3分の1の軽さを持つため、車両の軽量化に大きく貢献します。燃費向上やEVの航続距離延長に不可欠な材料として、車体パネル、エンジンブロック、ホイール、サスペンション部品などに採用が拡大しています。特に、押出材、鋳造材、鍛造材、板材など多様な形態で利用され、それぞれの部品に最適な合金組成と加工法が選ばれます。ただし、鋼材に比べて材料コストが高く、溶接などの接合技術に特殊なノウハウが必要となる点が課題です。

マグネシウム合金は、実用金属の中で最も軽い材料であり、アルミニウム合金よりもさらに軽量化が可能です。主にインストルメントパネルの骨格やシートフレーム、トランスミッションケースなど、特定の部品に限定的に使用されています。軽量性は魅力的ですが、加工性や耐食性、コストの面で課題があり、今後の技術開発が期待されています。

銅は、その高い導電性から、自動車の電装部品やワイヤーハーネス、モーターのコイルなどに不可欠な材料です。EV化の進展に伴い、バッテリーからモーターへの電力供給や充電システムなど、より多くの銅が使用される傾向にあります。

その他、高性能エンジン部品や排気系部品には耐熱性や強度に優れたチタン合金が、EVのモーターには強力な磁力を生み出すネオジム磁石(希土類元素を含む)が使用されるなど、特定の機能を実現するために多様な金属が使い分けられています。

自動車用金属に関連する技術は多岐にわたります。まず、軽量化技術は最も重要なテーマの一つです。これは、単一素材の軽量化だけでなく、鋼材、アルミニウム、樹脂など複数の素材を適材適所で組み合わせる「マルチマテリアル化」によって実現されます。また、材料の特性を最大限に引き出すための成形技術(プレス加工、鋳造、鍛造など)や、異なる素材を確実に接合する技術(スポット溶接、レーザー溶接、摩擦攪拌接接合、接着剤、リベットなど)も不可欠です。表面処理技術は、防錆性や耐摩耗性を向上させ、部品の寿命を延ばすために重要です。さらに、近年では3Dプリンティング(積層造形)技術が、複雑な形状の部品製造や試作、軽量化に貢献する可能性を秘めています。

市場背景としては、世界的な環境規制の強化が自動車用金属の進化を強く推進しています。CO2排出量削減目標の達成には、車両の燃費向上(内燃機関車)や航続距離延長(EV)が不可欠であり、そのための軽量化が最優先課題となっています。また、衝突安全基準の厳格化は、高強度材料の採用を促しています。EVシフトは、従来のエンジン部品に使用されていた金属の需要を減少させる一方で、バッテリーやモーター、電力ケーブルなどに使用される金属の需要を大幅に増加させています。サプライチェーンの安定性や原材料価格の変動も、自動車メーカーや材料メーカーにとって重要な経営課題です。

将来展望として、自動車用金属はさらなる進化を遂げると予想されます。軽量化は引き続き最重要課題であり、より高強度で成形性に優れた新世代の鋼材やアルミニウム合金、マグネシウム合金の開発が進むでしょう。また、マルチマテリアル化はさらに高度化し、異種材料間の接合技術がより洗練されることが期待されます。EVの普及に伴い、バッテリー材料やモーター用磁石材料の性能向上とコストダウン、そしてリサイクル技術の確立が急務となります。資源の枯渇問題や環境負荷低減の観点から、自動車用金属のリサイクル率向上や、製造工程におけるCO2排出量削減も重要なテーマです。AIやマテリアルズインフォマティクスを活用した新素材開発の加速、そして積層造形技術の量産適用拡大も、自動車用金属の未来を形作る要素となるでしょう。持続可能なモビリティ社会の実現に向けて、自動車用金属は常に革新を続けていきます。