電子ビーム加工市場 規模・シェア分析-成長動向と予測 (2025年~2030年)

電子ビーム加工市場レポートは、プロセスタイプ(溶接、穴あけ・ボーリング、切断・スクライビングなど)、定格出力(10 KWまで、10~30 KW、30 KW超)、エンドユース産業(航空宇宙、医療機器・インプラントなど)、材料(チタンおよび合金、ニッケルおよび超合金など)、および地域(北米、南米など)によって分類されます。市場予測は金額(米ドル)で提供されます。

※本ページの内容は、英文レポートの概要および目次を日本語に自動翻訳したものです。最終レポートの内容と異なる場合があります。英文レポートの詳細および購入方法につきましては、お問い合わせください。

*** 本調査レポートに関するお問い合わせ ***

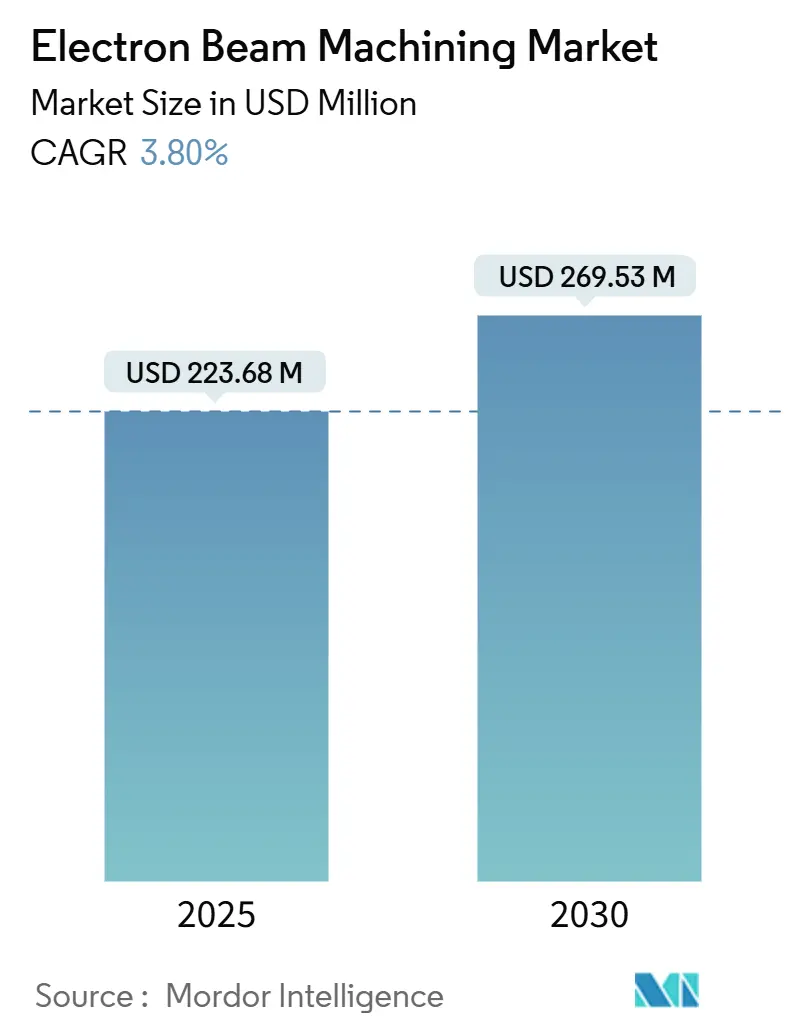

電子ビーム加工市場は、高精度かつ汚染のない加工が求められる航空宇宙、医療、エネルギー分野を中心に、着実な成長を遂げています。Mordor Intelligenceの分析によると、市場規模は2025年に2億2368万米ドルに達し、2030年には2億6953万米ドルに成長すると予測されており、予測期間(2025年~2030年)における年平均成長率(CAGR)は3.80%です。特にアジア太平洋地域が市場シェアと成長の両方でリードしており、高価値・少量生産、難削材向け積層造形技術への転換、中出力プラットフォームへの投資が市場拡大の主要な推進要因となっています。

市場概要

本市場の調査期間は2019年から2030年です。2025年の市場規模は2億2368万米ドル、2030年には2億6953万米ドルに達すると見込まれており、この期間のCAGRは3.80%と予測されています。最も成長が速く、かつ最大の市場はアジア太平洋地域であり、市場集中度は中程度です。競争は価格ではなく、ビーム制御アルゴリズム、真空システム設計、インサイチュ診断といった製品差別化に重点が置かれています。設備投資予算の制約やプロセスエンジニアの不足といった課題はあるものの、電子ビーム加工技術が持つ独自の材料および形状対応能力がその市場での価値を確立し、今後の成長を牽引する主要因となっています。

市場動向

電子ビーム加工技術は、高精度、高効率、そして多様な材料への対応能力により、航空宇宙、医療、自動車、エレクトロニクスといった幅広い産業で採用が進んでいます。特に、難削材や複雑な形状の部品製造において、その優位性が顕著です。積層造形(AM)技術との組み合わせにより、これまで不可能だった部品の製造や、製品開発サイクルの短縮が実現されており、これが市場拡大の大きな推進力となっています。また、環境規制の強化や持続可能性への意識の高まりも、クリーンで精密な加工が可能な電子ビーム技術への需要を後押ししています。

市場セグメンテーション

本市場は、用途、エンドユーザー産業、地域に基づいてセグメント化されます。

用途別:

* 溶接

* 穴あけ

* 表面処理

* 積層造形

* その他(切断、蒸着など)

エンドユーザー産業別:

* 航空宇宙・防衛

* 医療

* 自動車

* エレクトロニクス

* エネルギー

* その他(研究開発、宝飾品など)

地域別:

* 北米

* 欧州

* アジア太平洋

* ラテンアメリカ

* 中東・アフリカ

競争環境

電子ビーム加工市場は、少数の主要企業が市場シェアの大半を占める中程度の集中度を示しています。競争は主に、技術革新、製品の差別化、顧客サポート、そして価格戦略によって行われます。主要企業は、ビーム制御アルゴリズムの改善、真空システム設計の最適化、インサイチュ診断機能の強化など、製品の性能と信頼性を向上させるための研究開発に多額の投資を行っています。また、特定の産業ニーズに対応するためのカスタマイズされたソリューション提供も、競争優位性を確立する上で重要です。新規参入企業は、既存企業が持つ技術的専門知識と市場での地位に対抗するため、ニッチな用途や革新的な技術に焦点を当てる傾向があります。

主要企業

* ARCAM AB (GE Additive)

* JEOL Ltd.

* VULCANIC S.A.

* Sciaky Inc.

* T.F.S. S.p.A.

* PTR Strahltechnik GmbH

* Focus GmbH

* Cambridge Electron Beam Ltd.

* ProBeam AG

* Sodick Co., Ltd.

これらの企業は、市場での地位を強化するために、戦略的提携、合併・買収、新製品開発、地理的拡大などの様々な戦略を採用しています。特に、積層造形分野における技術革新とパートナーシップが、今後の市場成長を牽引すると予想されます。

このレポートは、電子ビーム加工(Electron Beam Machining: EBM)市場に関する詳細な分析を提供しています。市場の定義、調査範囲、調査方法から始まり、エグゼクティブサマリー、市場概況、市場規模と成長予測、競合状況、市場機会と将来展望までを網羅しています。

市場規模と成長予測:

電子ビーム加工市場は、2025年には2億2368万米ドルに達し、2030年には2億6953万米ドルに成長すると予測されており、予測期間中の年平均成長率(CAGR)は3.8%です。

市場の推進要因:

市場の成長を牽引する主な要因としては、航空宇宙生産における精密溶接の採用増加、電子ビーム溶解(EBM)による高性能医療インプラントの需要急増が挙げられます。また、酸化を防ぐための真空加工への選好、難削材向け積層造形(PBF-EB)の拡大、AI駆動のリアルタイムビーム診断によるスループット向上、タービンブレード改修へのEB装置の転用なども重要な推進力となっています。特に、航空宇宙分野では、深部溶け込み真空溶接が酸化を防ぎ、異種合金間の高強度接合を可能にすることで、厳格な飛行適合性基準を満たしているため、電子ビーム溶接が好まれています。

市場の阻害要因:

一方で、市場の成長を抑制する要因も存在します。真空ビームシステムは初期投資と維持費用が高額であり、特に中小企業にとっては200万米ドルを超える費用が投資決定を遅らせる可能性があります。さらに、熟練したEBプロセスエンジニアや品質保証(QA)担当者の不足、カソード材料供給のボトルネックによるリードタイムの延長、都市部における放射線安全承認の遅延なども課題となっています。

市場セグメンテーション:

レポートでは、市場を様々な側面から詳細に分析しています。

* プロセスタイプ別: 溶接、穴あけ・ボーリング、切断・スクライビング、表面処理・硬化、積層造形/パウダーベッドフュージョン(PBF)に分類されます。このうち、積層造形(電子ビームパウダーベッドフュージョン)は、他の方法では実現不可能な難削材の形状を可能にすることから、6.2%のCAGRで最も急速に成長すると予測されています。

* 出力定格別: 10kW以下、10~30kW、30kW超に分けられます。10~30kWのシステムは、処理能力と運用コストの最適なバランスにより、設置ベースの44.5%を占め、現在最も普及しています。

* 最終用途産業別: 航空宇宙、医療機器・インプラント、自動車、エネルギー・電力、エレクトロニクス・半導体、研究・学術機関が含まれます。

* 材料別: チタン合金、ニッケル合金・超合金、ステンレス鋼、アルミニウム合金、難削材(タングステン、タンタルなど)、その他(銅など)が対象となります。

* 地域別: 北米、欧州、アジア太平洋、中東、アフリカ、南米に分類されます。アジア太平洋地域は、2024年に31.7%の最大の市場シェアを占めており、航空宇宙および医療製造の拡大に支えられ、2030年まで5.6%の最速CAGRで成長すると予測されています。

競合状況:

競合状況のセクションでは、市場集中度、戦略的動向、市場シェア分析が提供されます。Pro-Beam GmbH and Co. KGaA、Sciaky, Inc.、Steigerwald Strahltechnik GmbH、三菱電機株式会社、日立ハイテク株式会社など、主要な市場プレイヤーの企業プロファイルが詳細に記載されており、グローバルおよび市場レベルの概要、主要セグメント、財務情報、戦略情報、製品・サービス、最近の動向などが含まれています。

市場機会と将来展望:

レポートは、未開拓の市場領域や満たされていないニーズの評価を通じて、将来の市場機会についても言及しています。AI駆動のリアルタイムビーム診断やタービンブレード改修へのEB装置の転用といった技術的進歩が、市場の成長をさらに促進する可能性を秘めています。

このレポートは、電子ビーム加工市場の現状と将来の動向を理解するための包括的な情報源となっています。

1. はじめに

- 1.1 調査の前提と市場の定義

- 1.2 調査範囲

2. 調査方法

3. エグゼクティブサマリー

4. 市場概況

- 4.1 市場概要

- 4.2 市場の推進要因

- 4.2.1 航空宇宙生産における精密溶接の採用増加

- 4.2.2 EBMによる高性能医療用インプラントの需要急増

- 4.2.3 酸化防止のための真空加工への嗜好の高まり

- 4.2.4 耐火金属向け積層造形(PBF-EB)の拡大

- 4.2.5 AI駆動型リアルタイムビーム診断によるスループット向上

- 4.2.6 タービンブレード改修のためのEB機械の再利用

- 4.3 市場の阻害要因

- 4.3.1 真空ビームシステムの高い設備投資と維持費

- 4.3.2 熟練したEBプロセスエンジニアおよびQA担当者の不足

- 4.3.3 陰極材料の供給ボトルネックによるリードタイムの延長

- 4.3.4 都市部での放射線安全承認による設置の遅延

- 4.4 バリューチェーン分析

- 4.5 規制環境

- 4.6 技術的展望

- 4.7 ポーターのファイブフォース分析

- 4.7.1 新規参入の脅威

- 4.7.2 サプライヤーの交渉力

- 4.7.3 買い手の交渉力

- 4.7.4 代替品の脅威

- 4.7.5 競争上の対立

- 4.8 マクロ経済要因が市場に与える影響

5. 市場規模と成長予測(金額)

- 5.1 プロセスタイプ別

- 5.1.1 溶接

- 5.1.2 穴あけとボーリング

- 5.1.3 切断とスクライビング

- 5.1.4 表面処理と硬化

- 5.1.5 積層造形 / パウダーベッドフュージョン

- 5.2 出力定格別

- 5.2.1 10 kWまで

- 5.2.2 10 – 30 kW

- 5.2.3 30 kW超

- 5.3 最終用途産業別

- 5.3.1 航空宇宙

- 5.3.2 医療機器とインプラント

- 5.3.3 自動車

- 5.3.4 エネルギーと電力

- 5.3.5 エレクトロニクスと半導体

- 5.3.6 研究と学術

- 5.4 材料別

- 5.4.1 チタンおよび合金

- 5.4.2 ニッケルおよび超合金

- 5.4.3 ステンレス鋼

- 5.4.4 アルミニウムおよび合金

- 5.4.5 耐火金属(タングステン、タンタル)

- 5.4.6 その他(銅など)

- 5.5 地域別

- 5.5.1 北米

- 5.5.1.1 米国

- 5.5.1.2 カナダ

- 5.5.1.3 メキシコ

- 5.5.2 欧州

- 5.5.2.1 英国

- 5.5.2.2 ドイツ

- 5.5.2.3 フランス

- 5.5.2.4 イタリア

- 5.5.2.5 その他の欧州

- 5.5.3 アジア太平洋

- 5.5.3.1 中国

- 5.5.3.2 日本

- 5.5.3.3 インド

- 5.5.3.4 韓国

- 5.5.3.5 その他のアジア

- 5.5.4 中東

- 5.5.4.1 イスラエル

- 5.5.4.2 サウジアラビア

- 5.5.4.3 アラブ首長国連邦

- 5.5.4.4 トルコ

- 5.5.4.5 その他の中東

- 5.5.5 アフリカ

- 5.5.5.1 南アフリカ

- 5.5.5.2 エジプト

- 5.5.5.3 その他のアフリカ

- 5.5.6 南米

- 5.5.6.1 ブラジル

- 5.5.6.2 アルゼンチン

- 5.5.6.3 その他の南米

6. 競合情勢

- 6.1 市場集中度

- 6.2 戦略的動向

- 6.3 市場シェア分析

- 6.4 企業プロファイル(グローバルレベルの概要、市場レベルの概要、主要セグメント、利用可能な財務情報、戦略的情報、主要企業の市場ランキング/シェア、製品とサービス、最近の動向を含む)

- 6.4.1 Pro-Beam GmbH and Co. KGaA

- 6.4.2 Sciaky, Inc.

- 6.4.3 Steigerwald Strahltechnik GmbH

- 6.4.4 Mitsubishi Electric Corporation

- 6.4.5 Beijing CHBEB Technologies Co., Ltd.

- 6.4.6 Hitachi High-Tech Corporation

- 6.4.7 EB Industries LLC

- 6.4.8 PTR Prazisionstechnik GmbH

- 6.4.9 TWI Ltd.

- 6.4.10 Acceleron Inc.

- 6.4.11 Cambridge Vacuum Engineering Ltd.

- 6.4.12 Advanced Vacuum Applications AG

- 6.4.13 VON ARDENNE GmbH

- 6.4.14 Kurt J. Lesker Company

- 6.4.15 Global Beam Technologies AG

- 6.4.16 Nissin Electric Co., Ltd.

- 6.4.17 Carl Cloos Schweibtechnik GmbH

- 6.4.18 Vacuum Schmelze GmbH and Co. KG

- 6.4.19 AMETEK Inc. (Ebeam Division)

- 6.4.20 North Star Precision Welding LLC

7. 市場機会と将来展望

*** 本調査レポートに関するお問い合わせ ***

電子ビーム加工は、高エネルギーの電子ビームを用いて材料の溶接、穴あけ、切断、表面改質などを行う精密加工技術でございます。真空中で加速された電子を電磁レンズで集束させ、その運動エネルギーを材料表面に集中させることで、瞬時に熱エネルギーへと変換し、材料を溶融または蒸発させる原理を利用しております。この技術は、非接触加工であるため工具摩耗がなく、また真空環境下で行われるため、酸化や不純物の混入を防ぎながら、非常に高品質な加工を実現できる点が大きな特徴です。特に、高融点材料や熱伝導率の高い材料、あるいは反応性の高い材料の加工においてその真価を発揮いたします。

電子ビーム加工には、主に以下の種類がございます。第一に「電子ビーム溶接」は、非常に深く狭い溶け込みと、最小限の熱影響部で高品質な溶接を可能にします。これにより、複雑な形状の部品や異種金属の接合、あるいは熱歪みを嫌う精密部品の溶接に広く用いられます。第二に「電子ビーム穴あけ」は、マイクロメートルオーダーの微細な穴を、高いアスペクト比で高精度に加工できる技術です。航空宇宙部品の冷却孔や医療機器の微細加工、半導体製造におけるマスク加工などに利用されます。第三に「電子ビーム切断」は、複雑な形状の部品を精密に切断する際に用いられ、材料のロスを最小限に抑えつつ、高品質な切断面を得ることができます。これらの加工は、電子ビームの出力、集束度、走査速度などを精密に制御することで、多様なニーズに対応可能でございます。

電子ビーム加工の用途は多岐にわたります。航空宇宙産業では、ジェットエンジンのタービンブレードや構造部品、ロケット部品などの高強度・耐熱材料の溶接や穴あけに不可欠です。自動車産業では、トランスミッション部品やギア、センサーなどの精密部品の溶接に利用され、軽量化や高性能化に貢献しております。医療分野では、インプラントや手術器具、ペースメーカーなどの生体適合性材料の溶接や微細加工に用いられ、高い信頼性が求められる製品の製造を支えています。電子部品産業では、プリント基板の微細穴あけや半導体パッケージの加工、MEMS(微小電気機械システム)デバイスの製造など、小型化・高密度化が進む製品の加工に貢献しております。その他、原子力産業における燃料棒の溶接や、金型産業における微細加工など、幅広い分野でその精密性と信頼性が評価されております。

関連技術としては、まず「レーザー加工」が挙げられます。レーザー加工も非接触で高エネルギービームを用いる点では共通していますが、電子ビーム加工が真空環境を必要とするのに対し、レーザー加工は通常大気中で行えるため、設備が比較的簡便でございます。しかし、電子ビームはレーザーよりも高い出力密度と深い溶け込みを実現でき、反射率の高い材料や高融点材料の加工に優位性があります。次に「放電加工(EDM)」は、導電性材料であれば複雑な形状の加工が可能ですが、加工速度が遅く、工具電極の摩耗がある点が異なります。また、「イオンビーム加工」は、さらに微細な加工が可能ですが、加工速度が非常に遅く、主に研究開発や超精密加工に限定されます。電子ビーム加工を支える基盤技術としては、高真空を維持するための「真空技術」、電子を加速・制御するための「高電圧技術」や「電磁レンズ技術」、そして加工パスを精密に制御する「数値制御(NC)技術」や「CAD/CAMシステム」が不可欠でございます。

市場背景としましては、電子ビーム加工は、その高い加工精度と品質、そして難加工材への対応能力から、特定のニッチ市場において非常に重要な位置を占めております。特に、航空宇宙、医療、原子力といった、製品の信頼性や性能が極めて重視される分野での需要が堅調です。これらの産業では、軽量化、高強度化、耐熱性向上といった要求が高まっており、チタン合金、ニッケル基超合金、特殊ステンレス鋼などの先進材料の加工ニーズが増加しています。電子ビーム加工は、これらの材料を熱歪みや酸化を最小限に抑えながら加工できるため、代替の難しい技術として重宝されています。一方で、設備投資が高額であること、真空環境が必要なため加工サイクルタイムが長くなる傾向があること、X線発生に伴う遮蔽対策が必要であることなどが普及の課題となっております。しかし、高付加価値製品の製造においては、これらのデメリットを上回るメリットがあるため、今後も安定した需要が見込まれます。

将来展望としましては、電子ビーム加工技術はさらなる進化を遂げると予想されます。第一に、微細加工技術の進展です。MEMSやマイクロセンサー、次世代半導体デバイスなど、より小型で高機能な製品の需要が高まる中で、電子ビームによる超微細な穴あけやパターン形成技術は、その重要性を増すでしょう。第二に、先進材料への対応能力の強化です。複合材料、セラミックス、アディティブマニュファクチャリング(積層造形)によって製造された部品など、新たな材料の加工ニーズに対応するため、ビーム制御技術やプロセス最適化の研究が進められます。特に、電子ビーム積層造形(EBM)は、高融点金属の複雑形状部品製造において、今後の成長が期待される分野でございます。第三に、自動化とインテグレーションの推進です。ロボット技術やAIを活用した自動運転システムの導入により、加工プロセスの効率化、品質の安定化、生産性の向上が図られるでしょう。また、他の加工技術とのハイブリッド化、例えばレーザーと電子ビームを組み合わせた溶接技術なども研究されており、それぞれの利点を活かした新たな加工ソリューションが生まれる可能性がございます。環境負荷低減の観点からも、高効率化や省エネルギー化、材料ロスの削減に向けた技術開発が進められることと存じます。