ハニカムコア材市場規模・シェア分析 – 成長トレンドと予測 (2026年~2031年)

ハニカムコア材料レポートは、製品タイプ(ノーメックス、アルミニウム、熱可塑性プラスチック、その他の製品タイプ)、製造技術(拡張、波形加工、その他)、用途(複合サンドイッチパネル、非複合インサートおよびスペーサー)、エンドユーザー産業(航空宇宙、防衛、海洋、その他のエンドユーザー産業)、および地域(アジア太平洋、北米、ヨーロッパ、その他)別に分類されています。

※本ページの内容は、英文レポートの概要および目次を日本語に自動翻訳したものです。最終レポートの内容と異なる場合があります。英文レポートの詳細および購入方法につきましては、お問い合わせください。

*** 本調査レポートに関するお問い合わせ ***

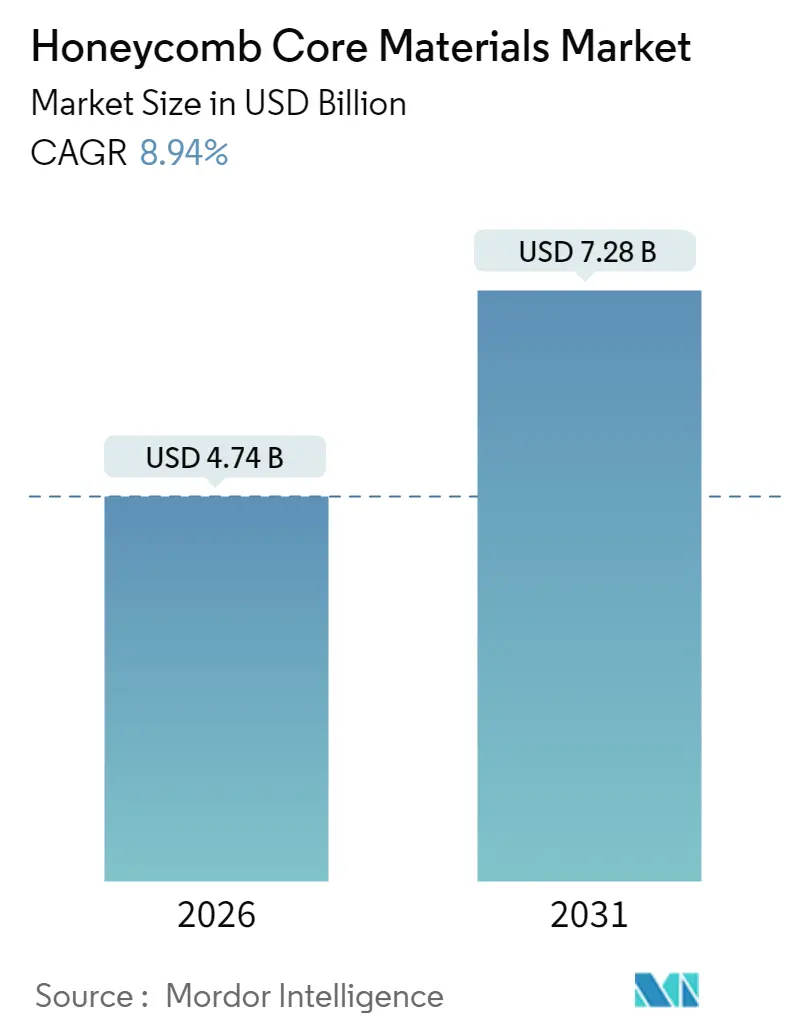

ハニカムコア材料市場は、2025年の43.5億米ドルから2026年には47.4億米ドルに成長し、2031年までに年平均成長率(CAGR)8.94%で72.8億米ドルに達すると予測されています。この成長は、次世代航空機、極超音速機、電気自動車、高速鉄道車両、および新たなモビリティプラットフォームにおいて、固体金属から軽量サンドイッチ構造への代替が継続的に進んでいることを反映しています。コア材料の化学的進歩、連続製造技術、およびオートクレーブ不要の加工技術の発展により、ハニカム材料の使用は航空宇宙分野を超えて拡大し、エンジニアが求める優れた強度対重量比を維持しています。競争戦略は現在、主要な最終市場におけるより厳しいリサイクル、熱、衝突エネルギー基準を満たす熱可塑性、バイオベース、および高温超合金コアに集中しています。コア製造業者とOEM間のパートナーシップの拡大は、認定サイクルを短縮し、供給の安定性を向上させ、推進排気領域、バッテリーパック、鉄道内装などの新たな収益機会を創出しています。積極的な脱炭素化目標と燃料価格の変動は、ハニカムサンドイッチソリューションの魅力をさらに高め、ハニカムコア材料市場は中期的に堅調な成長を遂げると位置付けられています。

主要なレポートのポイント

* 製品タイプ別では、アルミニウム、アラミド紙、熱可塑性プラスチック、およびその他のコア材料が市場を構成しています。

ハニカムコア材料市場に関する本レポートは、天然または人工のハニカム構造からなる軽量材料に焦点を当てています。これらの材料は、低密度、高い機械的強度、生分解性といった優れた特性を持ち、建築、包装、および様々な産業用途で広く利用されています。本レポートでは、各セグメントについて収益(USD百万)に基づいた市場規模と予測を提供しています。

主要な調査結果として、ハニカムコア材料市場は2026年に47.4億米ドルに達すると予測されています。エンドユーザー産業別では、航空宇宙分野が2025年の収益の61.95%を占め、最大の消費セグメントであり続けています。製品タイプ別では、リサイクル可能性と自動車産業での採用拡大により、熱可塑性ハニカムコアが2031年までに年平均成長率(CAGR)10.73%で最も急速に成長すると見込まれています。地域別では、アジア太平洋地域が航空機製造の拡大、電気自動車(EV)生産の増加、軽量鉄道プロジェクトの推進により、CAGR 10.78%で最も成長の速い地域となる見通しです。また、持続可能性目標が製品開発に大きな影響を与えており、メーカーは循環経済目標と厳格な環境規制に対応するため、ポリプロピレン、バイオベース、およびリサイクル可能な熱可塑性コアの生産を拡大しています。

市場の成長を牽引する主な要因としては、次世代単通路航空機における軽量化への需要の高まり、航空機フレームにおける複合サンドイッチパネルへの移行が挙げられます。さらに、都市間高速鉄道車両における軽量化義務、EVバッテリーエンクロージャーでのポリプロピレンコアの採用、そして極超音速兵器における高耐熱超合金ハニカムに対する防衛分野からの推進も重要なドライバーとなっています。

一方で、市場の成長を阻害する要因も存在します。これには、湿気の侵入による面外強度の損失、アラミド紙サプライチェーンにおける継続的な価格変動、および複雑なコア製造における大規模な3Dプリンティング能力の限界が含まれます。

本レポートでは、市場を詳細に分析するため、以下のセグメントに分類しています。

* 製品タイプ別: ノメックス、アルミニウム、熱可塑性、その他の製品タイプ(紙、超合金)

* 製造技術別: 拡張、波形加工、押出/積層、3Dプリンティング/積層コア構築

* 用途別: 複合サンドイッチパネル、非複合インサートおよびスペーサー

* エンドユーザー産業別: 航空宇宙、防衛、海洋、その他のエンドユーザー産業(輸送、包装など)

* 地域別: アジア太平洋(中国、日本、インド、韓国、ASEAN諸国など)、北米(米国、カナダ、メキシコ)、欧州(ドイツ、英国、フランス、イタリア、スペイン、ロシアなど)、南米(ブラジル、アルゼンチンなど)、中東およびアフリカ(サウジアラビア、南アフリカなど)

競争環境については、市場の集中度、戦略的動向、市場シェア分析、および主要企業のプロファイル(Alucoil、Hexcel Corporation、TORAY INDUSTRIES, INC.など)が詳細に記述されています。将来の展望と機会としては、バイオベースおよび完全にリサイクル可能な熱可塑性コアが注目されており、未開拓の分野や満たされていないニーズの評価も行われています。

1. はじめに

- 1.1 調査の前提と市場の定義

- 1.2 調査範囲

2. 調査方法

3. エグゼクティブサマリー

4. 市場概況

- 4.1 市場概要

- 4.2 市場の推進要因

- 4.2.1 次世代単通路航空機における軽量化需要の増加

- 4.2.2 機体における複合材サンドイッチパネルへの移行

- 4.2.3 都市間高速鉄道車両における軽量化義務

- 4.2.4 EVバッテリーエンクロージャにおけるポリプロピレンコアの採用

- 4.2.5 極超音速兵器における高温超合金ハニカムの防衛推進

- 4.3 市場の阻害要因

- 4.3.1 水分浸入と面外強度損失

- 4.3.2 アラミド紙サプライチェーンにおける継続的な価格変動

- 4.3.3 複雑なコア向け大型3Dプリント能力の制限

- 4.4 バリューチェーン分析

- 4.5 ポーターの5つの力

- 4.5.1 供給者の交渉力

- 4.5.2 買い手の交渉力

- 4.5.3 新規参入の脅威

- 4.5.4 代替品の脅威

- 4.5.5 競争上の対抗関係

5. 市場規模と成長予測(金額)

- 5.1 製品タイプ別

- 5.1.1 ノーメン

- 5.1.2 アルミニウム

- 5.1.3 熱可塑性樹脂

- 5.1.4 その他の製品タイプ(紙、超合金)

- 5.2 製造技術別

- 5.2.1 拡張

- 5.2.2 波形加工

- 5.2.3 押出成形/積層

- 5.2.4 3Dプリンティング / 積層コア構築

- 5.3 用途別

- 5.3.1 複合サンドイッチパネル

- 5.3.2 非複合インサートおよびスペーサー

- 5.4 最終用途産業別

- 5.4.1 航空宇宙

- 5.4.2 防衛

- 5.4.3 海洋

- 5.4.4 その他の最終用途産業(輸送、包装など)

- 5.5 地域別

- 5.5.1 アジア太平洋

- 5.5.1.1 中国

- 5.5.1.2 日本

- 5.5.1.3 インド

- 5.5.1.4 韓国

- 5.5.1.5 ASEAN諸国

- 5.5.1.6 その他のアジア太平洋地域

- 5.5.2 北米

- 5.5.2.1 米国

- 5.5.2.2 カナダ

- 5.5.2.3 メキシコ

- 5.5.3 欧州

- 5.5.3.1 ドイツ

- 5.5.3.2 英国

- 5.5.3.3 フランス

- 5.5.3.4 イタリア

- 5.5.3.5 スペイン

- 5.5.3.6 ロシア

- 5.5.3.7 北欧諸国

- 5.5.3.8 その他の欧州地域

- 5.5.4 南米

- 5.5.4.1 ブラジル

- 5.5.4.2 アルゼンチン

- 5.5.4.3 その他の南米地域

- 5.5.5 中東およびアフリカ

- 5.5.5.1 サウジアラビア

- 5.5.5.2 南アフリカ

- 5.5.5.3 その他の中東およびアフリカ地域

6. 競合情勢

- 6.1 市場集中度

- 6.2 戦略的動き

- 6.3 市場シェア(%)/ランキング分析

- 6.4 企業プロファイル(グローバル概要、市場概要、主要セグメント、利用可能な財務情報、戦略情報、市場ランク/シェア、製品およびサービス、最近の動向を含む)

- 6.4.1 Alucoil

- 6.4.2 Argosy International Inc.

- 6.4.3 Axiom Materials.

- 6.4.4 Corex Honeycomb

- 6.4.5 Corint Group

- 6.4.6 EconCore

- 6.4.7 Euro-Composites

- 6.4.8 Grigeo Group AB

- 6.4.9 Hangzhou Holycore Composite Material Co.,Ltd

- 6.4.10 Hexcel Corporation

- 6.4.11 Plascore

- 6.4.12 Schütz GmbH & Co. KGaA.

- 6.4.13 The Gill Corporation

- 6.4.14 TORAY INDUSTRIES, INC.

- 6.4.15 Tubus Bauer GmbH

- 6.4.16 Yamaton Honicore B.V.

7. 市場機会と将来展望

*** 本調査レポートに関するお問い合わせ ***

ハニカムコア材について、包括的な概要を述べさせていただきます。

ハニカムコア材とは、その名の通り、蜂の巣(ハニカム)のような六角形、あるいはそれに類する多角形のセル構造を持つ軽量な芯材を指します。この独特な構造は、自然界の蜂の巣が示すように、非常に少ない材料で高い強度と剛性を実現するという優れた特性を持っています。一般的には、このハニカムコア材を上下から薄い表皮材(スキン材)で挟み込み、接着することで「ハニカムサンドイッチパネル」として使用されます。このサンドイッチ構造により、軽量でありながら、曲げ剛性や衝撃吸収性、断熱性、防音性といった多岐にわたる優れた機能を発揮します。

ハニカムコア材の種類は、使用される素材によって大きく分類されます。最も広く用いられているのはアルミニウムハニカムで、軽量性、高強度、耐食性、耐熱性、導電性に優れるため、航空宇宙分野、鉄道車両、建築材料などに多用されます。次に、アラミド紙(ノーメックス紙やケブラー紙など)を樹脂で固めたアラミドハニカムがあります。これは、非常に軽量で高い耐熱性、耐疲労性、電波透過性を持つことから、航空機のレーダードームや内装材、FRP複合材の芯材として利用されます。ガラス繊維強化プラスチック(GFRP)ハニカムは、耐水性、耐食性、電気絶縁性に優れ、船舶や車両、建築分野で採用されています。また、ポリプロピレン(PP)などの熱可塑性樹脂を用いたプラスチックハニカムは、低コストでリサイクル性に優れ、自動車の内装材や物流資材、一般産業用途で普及が進んでいます。さらに、環境負荷の低減が求められる分野では、紙を素材とした紙ハニカムが梱包材や家具、建材などに利用されています。特殊な用途では、チタンやステンレスなどの金属ハニカムも存在し、極限環境下での使用が検討されています。セル形状も、一般的な六角形以外に、四角形や波形など、用途に応じて様々なタイプが開発されています。

ハニカムコア材の用途は非常に広範です。航空宇宙分野では、航空機の翼、胴体、フラップ、内装材、ロケットの構造材などに採用され、機体の軽量化と燃費向上、ペイロード(積載量)の増加に貢献しています。鉄道車両では、車体構造材、床材、内装パネル、ドアなどに使用され、軽量化による省エネルギー化、高速化、さらには防音・防振性能の向上に寄与しています。自動車分野では、フロアパネル、ルーフ、トランク、内装材、電気自動車(EV)のバッテリーケースなどに適用され、燃費向上、衝突安全性、航続距離の延長に貢献しています。船舶では、船体、デッキ、内装材に用いられ、軽量化による燃費改善や高速化、耐水性・耐食性の確保に役立っています。建築・土木分野では、壁材、床材、天井材、ドア、クリーンルームパネル、橋梁の軽量化部材などに利用され、断熱性、防音性、施工性の向上に貢献しています。その他にも、風力発電のブレード、スポーツ用品(スキー板、スノーボード、自転車など)、医療機器、ディスプレイ、梱包材、家具など、多岐にわたる分野でその特性が活かされています。

関連技術としては、まずハニカムコア材自体の製造方法が挙げられます。一般的な製造方法には、薄いシートに接着剤を塗布し、交互に接着してブロック状にした後、引き伸ばしてハニカム構造を形成する「エキスパンション方式」や、波形に成形したシートを接着してハニカム構造を作る「コルゲーション方式」があります。これらのコア材を最終製品として利用するためには、表皮材との接着技術が不可欠です。表皮材にはFRP(繊維強化プラスチック)、金属板、木材、化粧板などがあり、これらをエポキシ樹脂、ウレタン樹脂、ホットメルト接着剤などの適切な接着剤を用いて、オートクレーブ成形、プレス成形、真空バッグ成形といった方法で接着し、サンドイッチパネルを製造します。また、ハニカムコア材の加工技術も重要で、切断、成形、穴あけ、インサート部品の取り付けなど、用途に応じた精密な加工が求められます。品質管理においては、非破壊検査(超音波探傷、X線検査など)が用いられ、内部の欠陥や接着不良の有無を確認することで、製品の信頼性を確保しています。

市場背景としては、近年、ハニカムコア材の需要は世界的に拡大傾向にあります。主な要因としては、地球温暖化対策や環境規制の強化に伴う、あらゆる輸送機器における軽量化ニーズの高まりが挙げられます。航空機や自動車の燃費向上、CO2排出量削減は喫緊の課題であり、ハニカムコア材はその解決策の一つとして注目されています。特に電気自動車(EV)の普及に伴い、バッテリー保護や航続距離延長のための軽量化は不可欠であり、ハニカムコア材の採用が加速しています。また、インフラの老朽化対策として、軽量で高耐久性を持つ材料への需要が増加していることや、再生可能エネルギー分野、特に大型化が進む風力発電ブレードへの適用も市場を牽引しています。一方で、製造コストや加工コストの高さ、異種材料間の接合技術のさらなる高度化、そしてリサイクル性の向上が今後の課題として認識されています。

将来展望としては、ハニカムコア材はさらなる進化と用途拡大が期待されています。新素材の開発では、より高性能で低コストな材料、例えばバイオ由来の樹脂やリサイクル材を用いた環境配慮型ハニカムコア材の研究開発が進むでしょう。製造技術においては、3Dプリンティング技術の応用により、複雑な形状や機能を持つハニカム構造の直接成形が可能になり、設計の自由度が飛躍的に向上する可能性があります。また、製造プロセスの自動化や省エネルギー化も進展すると考えられます。用途面では、宇宙開発における軽量構造物、ドローンや次世代モビリティ、医療機器、スマートシティ構想における軽量・高機能建材など、新たな分野での適用が期待されます。さらに、単なる構造材としてだけでなく、センサー内蔵、熱交換機能、電磁波シールド機能、吸音機能など、多機能性を付与した「スマートハニカム」の開発も進むでしょう。環境対応としては、ライフサイクルアセスメント(LCA)の視点を取り入れ、製造から廃棄・リサイクルに至るまでの環境負荷を低減する技術開発がより一層重要になると考えられます。ハニカムコア材は、持続可能な社会の実現に貢献するキーマテリアルとして、今後もその重要性を増していくことでしょう。