高性能セラミックス 市場規模と展望、2025年~2033年

※本ページの内容は、英文レポートの概要および目次を日本語に自動翻訳したものです。最終レポートの内容と異なる場合があります。英文レポートの詳細および購入方法につきましては、お問い合わせください。

*** 本調査レポートに関するお問い合わせ ***

## 高性能セラミックスの世界市場:詳細分析レポート

### 市場概要

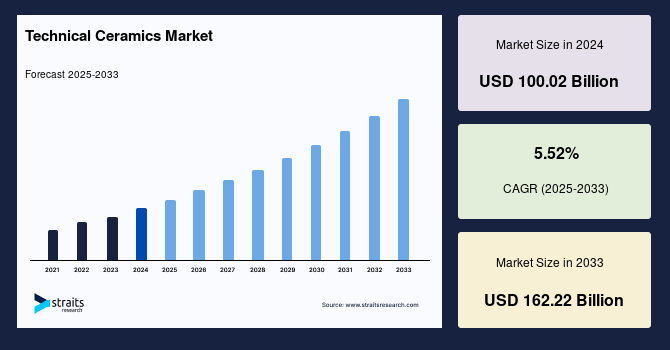

高性能セラミックスの世界市場は、その卓越した特性と多岐にわたる産業での応用拡大により、堅調な成長を遂げています。2024年における市場規模は1,000億2,000万米ドルと評価されており、2025年には1,055億4,000万米ドルに達し、2033年までには1,622億2,000万米ドルにまで拡大すると予測されています。この予測期間(2025年~2033年)における年平均成長率(CAGR)は5.52%と見込まれており、これは高性能セラミックスが現代の技術革新と産業発展において不可欠な素材であることを明確に示しています。

高性能セラミックスとは、従来のセラミックスに比べて、耐熱性、耐摩耗性、耐食性、電気絶縁性、機械的強度、生体適合性など、特定の性能を飛躍的に向上させた材料群を指します。これらの独自特性は、金属やプラスチックといった他の材料では達成困難な、あるいは不可能な厳しい条件下での利用を可能にします。電子機器の小型化と高性能化、航空宇宙分野における極限環境への対応、医療分野での生体適合性材料の需要増大、そして再生可能エネルギー技術の進化など、多岐にわたるハイテク産業の成長が、高性能セラミックス市場の拡大を力強く牽引しています。これらの材料は、単なる代替品ではなく、新たな技術や製品の創出を可能にする「イネーブリングテクノロジー」としての役割を担い、持続的な経済成長と技術革新に貢献しています。

### 成長要因

高性能セラミックス市場の成長を支える主要な要因は以下の通りです。

1. **電子機器・半導体産業における需要増大:**

5G通信技術、電気自動車(EV)、スマートデバイスの普及に伴い、電子機器はより高い性能、小型化、そして信頼性を求められています。これらの要求に応えるためには、優れた熱伝導性、高い電気絶縁性、および耐熱性を持つ部品が不可欠です。高性能セラミックスであるアルミナや窒化ケイ素は、半導体基板、絶縁体、パッケージング材料として広く利用されており、デバイス内部で発生する熱を効率的に放散し、電気的ノイズを抑制し、過酷な動作環境下でも安定した性能を維持する上で極めて重要な役割を果たしています。特に、高周波対応や高密度実装が求められる現代の半導体において、高性能セラミックスの精密な特性制御能力は、回路の安定性と寿命を確保するために不可欠です。

2. **航空宇宙・防衛分野での応用拡大:**

航空宇宙および防衛産業では、極度の高温、高応力、腐食性環境に耐えうる高性能材料が不可欠です。高性能セラミックスは、その優れた耐久性、軽量性、強度を活かし、航空機のタービンブレード、レーダーの電波透過窓(レドーム)、そして装甲部品などに使用されています。これらの材料は、ジェットエンジンの燃焼効率向上、機体の軽量化による燃費改善、ステルス機能の強化、および兵器システムの耐弾道性能向上に貢献しています。世界の防衛費の増加と航空宇宙技術の革新が進むにつれて、ミッションクリティカルな用途における高性能セラミックスの需要は著しく高まっています。

3. **アディティブマニュファクチャリング(3Dプリンティング)の進化:**

アディティブマニュファクチャリング、特に3Dプリンティング技術の進化は、高性能セラミックスの製造プロセスに革命をもたらし、新たな応用可能性を切り開いています。従来のセラミックス製造方法では、複雑な形状の加工が困難で、長時間のリードタイムと材料の制約がありました。しかし、3Dプリンティングは、より複雑で軽量、かつカスタマイズされたセラミックス部品を、高い設計の自由度と材料廃棄物の削減を実現しながら製造することを可能にします。この技術の成熟に伴い、高性能セラミックスは、医療インプラントから航空宇宙部品に至るまで、より広範な高性能産業での採用が加速すると期待されています。

4. **医療分野での利用拡大:**

高性能セラミックスは、その優れた生体適合性、化学的不活性、および卓越した耐摩耗性により、医療分野での利用が急速に拡大しています。これらの材料は、人体内で有害な反応を引き起こすことなく、長期にわたって安定した性能を維持できるため、整形外科用インプラント(人工関節など)、歯科用補綴物(歯科インプラント、クラウン)、および精密な手術器具にますます使用されています。世界的な高齢化の進展と医療アクセスの改善に伴い、高性能セラミックスを含む高性能医療材料への需要は今後さらに加速するでしょう。特に、長期的な安定性と機能性が求められる埋め込み型デバイスにおいて、高性能セラミックスは不可欠な選択肢となっています。

### 阻害要因

高性能セラミックス市場の成長を妨げる主な要因は以下の通りです。

1. **高い製造・加工コスト:**

高性能セラミックスの製造には、高温焼結、高度な成形技術、精密機械加工といった複雑な工程が含まれ、これらは多大なエネルギーと設備投資を必要とします。さらに、ジルコニア、アルミナ、炭化ケイ素などの高純度な原材料自体が高価であり、厳格な品質管理が求められるため、全体の製品コストが上昇します。この結果、高性能セラミックスは、金属やプラスチックといった従来の材料と比較して、大幅に高い価格設定となる傾向があります。このコストプレミアムは、特に予算制約の厳しい産業や発展途上地域において、高性能セラミックスの採用を躊躇させ、市場浸透を制限する要因となっています。また、高性能セラミックスの製造には高度な専門知識と熟練した労働力、そして特殊なインフラが必要であり、これらが運用コストをさらに押し上げ、普及を妨げる一因となっています。

### 機会

高性能セラミックス市場にとって、以下の領域が大きな成長機会を提供しています。

1. **再生可能エネルギーへの世界的移行:**

世界的なクリーンエネルギーへの移行は、高性能セラミックス市場に大きな恩恵をもたらす機会を創出しています。高性能セラミックスは、その優れた熱安定性、耐食性、および電気絶縁性といった特性により、太陽光パネル、風力タービン、燃料電池などの再生可能エネルギーシステムにおける重要な部品に不可欠です。例えば、太陽光発電のインバーターや燃料電池の電解質、風力タービンの高耐久性ベアリングなど、長期的なシステム性能を保証するためには、過酷な環境下でも安定して機能する材料が求められます。クリーンエネルギー技術への需要が高まるにつれて、高性能セラミックスメーカーは、これらの持続可能なエネルギー技術向けに先進的な部品を供給する堅調な機会を得ることができます。高性能セラミックスは、システムの効率向上、寿命延長、および信頼性確保に直接貢献し、再生可能エネルギーの普及を加速させる重要な役割を担っています。

### セグメント分析

#### 地域別分析

1. **アジア太平洋地域:**

アジア太平洋地域は、急速な工業化、電子機器生産の増加、および広範なインフラ開発を背景に、世界の高性能セラミックス市場を牽引しています。この地域の拡大する自動車および医療機器セクターは、軽量性、耐久性、耐熱性に優れた部品として高性能セラミックスに大きく依存しています。また、半導体製造および再生可能エネルギーインフラへの強力な投資が需要をさらに押し上げています。有利な政府のイニシアチブに支えられた国内生産への注力は、高成長セクターにおける高性能セラミックスの大規模な導入を促進しています。この地域のダイナミックな製造エコシステムとハイテク製品の輸出増加は、市場の持続的な拡大を推進し続けています。

2. **北米地域:**

北米の高性能セラミックス市場は、航空宇宙、医療、および電子機器セクターからの強い需要により拡大しています。この地域が先進製造業と防衛イノベーションに注力していることが、ジェットエンジン、診断画像装置、および電子基板における高性能セラミックス部品の採用を後押ししています。次世代医療インプラントや再生可能エネルギー技術の研究開発への投資増加も成長を促進しています。強固なインフラとスマート製造プロセスの採用は、産業用途における高性能セラミックスの使用増加を支え、地域市場の発展をさらに強化しています。

3. **欧州地域:**

欧州の高性能セラミックス市場は、この地域の厳しい環境規制と先進的な自動車産業によって推進されています。持続可能性と排出ガス制御への注力により、高性能セラミックスは触媒コンバーター、電気自動車のバッテリー部品、および断熱システムにますます使用されています。電子機器およびエネルギーセクターも、センサー、絶縁体、および電力システムに高性能セラミックス材料を採用することで大きく貢献しています。クリーンエネルギーへの移行と産業イノベーションを促進する支援政策は、風力発電や太陽光発電などの再生可能技術における高性能セラミックスの需要を高めています。グリーン製造と技術的進歩への地域的な重点が、一貫した市場成長を維持しています。

#### 製品タイプ別分析

1. **酸化物セラミックス(特にアルミナとジルコニア):**

酸化物セラミックス、特にアルミナ(Al₂O₃)とジルコニア(ZrO₂)は、その優れた熱安定性、電気絶縁性、および耐食性により、高性能セラミックス市場を支配しています。

* **アルミナ**は、高い硬度、化学的不活性、優れた電気絶縁性、および熱伝導性を特徴とし、電子基板、絶縁体、および生体医療用インプラント(例えば、人工股関節のヘッド部分)に広く使用されています。その安定性と費用対効果の高さから、多岐にわたる産業で基幹材料として利用されています。

* **ジルコニア**は、特にその優れた強度と靭性、そして耐摩耗性で知られています。相変態を利用した強化機構(変態強化)により、高い破壊靭性を持ち、耐摩耗性部品、切削工具、歯科用補綴物(クラウンやブリッジ)などに理想的です。

これらの酸化物セラミックスは、その幅広い入手可能性、費用対効果、および加工の容易さも相まって、電子機器、医療、自動車などの主要産業における優位性を確立しています。

#### 形態別分析

1. **モノリシックセラミックス:**

モノリシックセラミックスは、単一のセラミックス材料から構成されており、高性能セラミックス市場において最大のシェアを占めています。これらのセラミックスは、高温および高応力環境での広範な応用により、その地位を確立しています。モノリシックセラミックスは、卓越した機械的強度、硬度、および耐熱性を提供します。自動車産業ではスパークプラグ(高温での電気絶縁性と熱衝撃耐性)、シール(耐摩耗性と化学的不活性)、切削工具(極めて高い硬度と高温強度)などに、電子機器産業では特定の絶縁部品などに重宝されています。過酷な条件下で著しい劣化なく信頼性の高い性能を発揮する能力が、その継続的な優位性を推進しています。

#### 用途別分析

1. **電子デバイス:**

電子デバイスは、高性能セラミックスにとって支配的な応用セグメントであり、現代の電子機器における小型化、性能向上、および信頼性への需要の高まりによって牽引されています。高性能セラミックスは、その高い誘電強度と熱伝導性により、コンデンサ、絶縁体、回路キャリア、およびセンサーにおいて極めて重要な役割を果たしています。スマートフォン、ウェアラブルデバイス、IoTデバイスにおける革新が進むにつれて、デバイスの長寿命化と効率確保における高性能セラミックスの役割は、今後も著しく拡大し続けるでしょう。例えば、高周波回路における誘電損失の低減や、高密度実装デバイスにおける効果的な熱管理に不可欠です。

#### 最終用途産業別分析

1. **電気・電子産業:**

電気・電子産業は、高性能セラミックスの主要な最終用途セグメントであり、高性能部品における高性能セラミックスの不可欠な役割によって推進されています。セラミックスは、その優れた誘電特性と熱特性により、絶縁体、半導体基板、および熱管理システムに使用されています。5GやAIなどの新興技術において、より高速、小型、かつ高信頼性の電子デバイスへの需要が急増しているため、高性能セラミックスは、高度な電子機能とシステム統合を可能にする上で不可欠な材料となっています。半導体の製造プロセスから最終製品のパッケージングに至るまで、高性能セラミックスは電子機器の性能と信頼性の基盤を支えています。

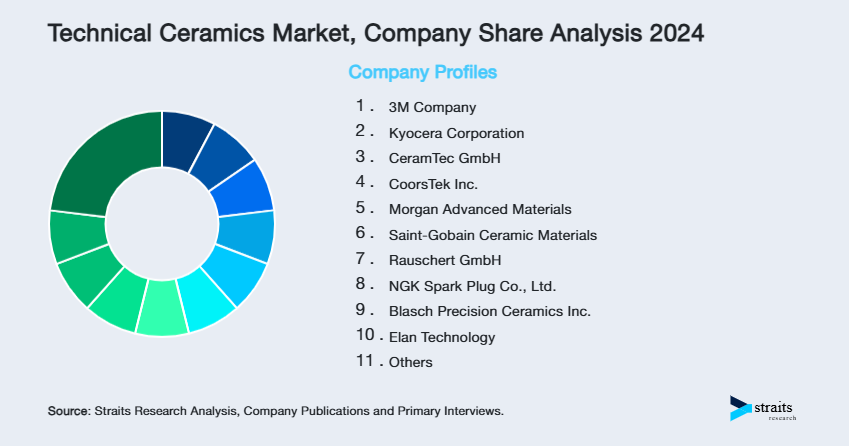

### 競合環境と主要企業

高性能セラミックス市場における企業は、グローバルなフットプリントを強化するために、生産能力の拡大、先進材料の研究開発への投資、および戦略的パートナーシップの形成に注力しています。多くの企業は、電子機器、ヘルスケア、エネルギーといった特定の産業向けに、用途に特化したソリューションの開発を進めています。また、効率と拡張性を向上させるために、持続可能な製造慣行を採用し、オートメーションを活用しています。これにより、需要の増加に対応し、高成長地域での競争優位性を獲得することを目指しています。

**京セラ株式会社(Kyocera Corporation)**は、このグローバル市場における主要なプレーヤーの一つです。1959年に設立され、京都市に本社を置く同社は、電子機器、自動車、医療、再生可能エネルギーなど、多岐にわたるセクターで使用される先進セラミックス材料を専門としています。京セラは、ファインセラミックスにおける革新性で世界的に知られており、セラミック基板、各種部品、絶縁体などの製品を提供しています。強力な研究開発への注力とグローバルな製造拠点を背景に、京セラは要求の厳しい産業および技術用途向けに高性能で耐久性のあるソリューションを提供することで、その影響力を拡大し続けています。同社は、高性能セラミックスの可能性を最大限に引き出し、次世代技術の発展に貢献するリーディングカンパニーとしての地位を確立しています。

Report Coverage & Structure

“`html

- セグメンテーション

- 調査方法

- 無料サンプルを入手

- 目次

- エグゼクティブサマリー

- 調査範囲とセグメンテーション

- 調査目的

- 制限と仮定

- 市場範囲とセグメンテーション

- 考慮される通貨と価格設定

- 市場機会評価

- 新興地域/国

- 新興企業

- 新興アプリケーション/最終用途

- 市場動向

- 推進要因

- 市場の警戒要因

- 最新のマクロ経済指標

- 地政学的影響

- 技術的要因

- 市場評価

- ポーターの5つの力分析

- バリューチェーン分析

- 規制の枠組み

- 北米

- ヨーロッパ

- APAC

- 中東およびアフリカ

- ラテンアメリカ

- ESG動向

- 世界の高性能セラミックス市場規模分析

- 世界の高性能セラミックス市場の概要

- 材料タイプ別

- 概要

- 材料タイプ別(金額)

- 酸化物セラミックス

- 金額別

- アルミナ (Al₂O₃)

- 金額別

- ジルコニア (ZrO₂)

- 金額別

- 非酸化物セラミックス

- 非酸化物セラミックス別(金額)

- 炭化ケイ素 (SiC)

- 金額別

- 窒化ケイ素 (Si₃N₄)

- 金額別

- 窒化ホウ素 (BN)

- 金額別

- 窒化アルミニウム (AlN)

- 金額別

- 製品別

- 概要

- 製品別(金額)

- モノリシックセラミックス

- 金額別

- セラミックコーティング

- 金額別

- セラミックマトリックス複合材料

- 金額別

- その他

- 金額別

- 用途別

- 概要

- 用途別(金額)

- 電気機器

- 金額別

- 触媒担体

- 金額別

- 電子機器

- 金額別

- 摩耗部品

- 金額別

- エンジン部品

- 金額別

- フィルター

- 金額別

- バイオセラミックス

- 金額別

- その他

- 金額別

- 最終用途別

- 概要

- 最終用途別(金額)

- 電気・電子

- 金額別

- 自動車

- 金額別

- 機械

- 金額別

- 環境

- 金額別

- 医療

- 金額別

- その他

- 金額別

- 北米市場分析

- 概要

- 材料タイプ別

- 概要

- 材料タイプ別(金額)

- 酸化物セラミックス

- 金額別

- アルミナ (Al₂O₃)

- 金額別

- ジルコニア (ZrO₂)

- 金額別

- 非酸化物セラミックス

- 非酸化物セラミックス別(金額)

- 炭化ケイ素 (SiC)

- 金額別

- 窒化ケイ素 (Si₃N₄)

- 金額別

- 窒化ホウ素 (BN)

- 金額別

- 窒化アルミニウム (AlN)

- 金額別

- 製品別

- 概要

- 製品別(金額)

- モノリシックセラミックス

- 金額別

- セラミックコーティング

- 金額別

- セラミックマトリックス複合材料

- 金額別

- その他

- 金額別

- 用途別

- 概要

- 用途別(金額)

- 電気機器

- 金額別

- 触媒担体

- 金額別

- 電子機器

- 金額別

- 摩耗部品

- 金額別

- エンジン部品

- 金額別

- フィルター

- 金額別

- バイオセラミックス

- 金額別

- その他

- 金額別

- 最終用途別

- 概要

- 最終用途別(金額)

- 電気・電子

- 金額別

- 自動車

- 金額別

- 機械

- 金額別

- 環境

- 金額別

- 医療

- 金額別

- その他

- 金額別

- 米国

- 材料タイプ別

- 概要

- 材料タイプ別(金額)

- 酸化物セラミックス

- 金額別

- アルミナ (Al₂O₃)

- 金額別

- ジルコニア (ZrO₂)

- 金額別

- 非酸化物セラミックス

- 非酸化物セラミックス別(金額)

- 炭化ケイ素 (SiC)

- 金額別

- 窒化ケイ素 (Si₃N₄)

- 金額別

- 窒化ホウ素 (BN)

- 金額別

- 窒化アルミニウム (AlN)

- 金額別

- 製品別

- 概要

- 製品別(金額)

- モノリシックセラミックス

- 金額別

- セラミックコーティング

- 金額別

- セラミックマトリックス複合材料

- 金額別

- その他

- 金額別

- 用途別

- 概要

- 用途別(金額)

- 電気機器

- 金額別

- 触媒担体

- 金額別

- 電子機器

- 金額別

- 摩耗部品

- 金額別

- エンジン部品

- 金額別

- フィルター

- 金額別

- バイオセラミックス

- 金額別

- その他

- 金額別

- 最終用途別

- 概要

- 最終用途別(金額)

- 電気・電子

- 金額別

- 自動車

- 金額別

- 機械

- 金額別

- 環境

- 金額別

- 医療

- 金額別

- その他

- 金額別

- カナダ

- ヨーロッパ市場分析

- 概要

- 材料タイプ別

- 概要

- 材料タイプ別(金額)

- 酸化物セラミックス

- 金額別

- アルミナ (Al₂O₃)

- 金額別

- ジルコニア (ZrO₂)

- 金額別

- 非酸化物セラミックス

- 非酸化物セラミックス別(金額)

- 炭化ケイ素 (SiC)

- 金額別

- 窒化ケイ素 (Si₃N₄)

- 金額別

- 窒化ホウ素 (BN)

- 金額別

- 窒化アルミニウム (AlN)

- 金額別

- 製品別

- 概要

- 製品別(金額)

- モノリシックセラミックス

- 金額別

- セラミックコーティング

- 金額別

- セラミックマトリックス複合材料

- 金額別

- その他

- 金額別

- 用途別

- 概要

- 用途別(金額)

- 電気機器

- 金額別

- 触媒担体

- 金額別

- 電子機器

- 金額別

- 摩耗部品

- 金額別

- エンジン部品

- 金額別

- フィルター

- 金額別

- バイオセラミックス

- 金額別

- その他

- 金額別

- 最終用途別

- 概要

- 最終用途別(金額)

- 電気・電子

- 金額別

- 自動車

- 金額別

- 機械

- 金額別

- 環境

- 金額別

- 医療

- 金額別

- その他

- 金額別

- 英国

- 材料タイプ別

- 概要

- 材料タイプ別(金額)

- 酸化物セラミックス

- 金額別

- アルミナ (Al₂O₃)

- 金額別

- ジルコニア (ZrO₂)

- 金額別

- 非酸化物セラミックス

- 非酸化物セラミックス別(金額)

- 炭化ケイ素 (SiC)

- 金額別

- 窒化ケイ素 (Si₃N₄)

- 金額別

- 窒化ホウ素 (BN)

- 金額別

- 窒化アルミニウム (AlN)

- 金額別

- 製品別

- 概要

- 製品別(金額)

- モノリシックセラミックス

- 金額別

- セラミックコーティング

- 金額別

- セラミックマトリックス複合材料

- 金額別

- その他

- 金額別

- 用途別

- 概要

- 用途別(金額)

- 電気機器

- 金額別

- 触媒担体

- 金額別

- 電子機器

- 金額別

- 摩耗部品

- 金額別

- エンジン部品

- 金額別

- フィルター

- 金額別

- バイオセラミックス

- 金額別

- その他

- 金額別

- 最終用途別

- 概要

- 最終用途別(金額)

- 電気・電子

- 金額別

- 自動車

- 金額別

- 機械

- 金額別

- 環境

- 金額別

- 医療

- 金額別

- その他

- 金額別

- ドイツ

- フランス

- スペイン

- イタリア

- ロシア

- 北欧諸国

- ベネルクス

- その他のヨーロッパ

- APAC市場分析

- 概要

- 材料タイプ別

- 概要

- 材料タイプ別(金額)

- 酸化物セラミックス

- 金額別

- アルミナ (Al₂O₃)

- 金額別

- ジルコニア (ZrO₂)

- 金額別

- 非酸化物セラミックス

- 非酸化物セラミックス別(金額)

- 炭化ケイ素 (SiC)

- 金額別

- 窒化ケイ素 (Si₃N₄)

- 金額別

- 窒化ホウ素 (BN)

- 金額別

- 窒化アルミニウム (AlN)

- 金額別

- 製品別

- 概要

- 製品別(金額)

- モノリシックセラミックス

- 金額別

- セラミックコーティング

- 金額別

- セラミックマトリックス複合材料

- 金額別

- その他

- 金額別

- 用途別

- 概要

- 用途別(金額)

- 電気機器

- 金額別

- 触媒担体

- 金額別

- 電子機器

- 金額別

- 摩耗部品

- 金額別

- エンジン部品

- 金額別

- フィルター

- 金額別

- バイオセラミックス

- 金額別

- その他

- 金額別

- 最終用途別

- 概要

- 最終用途別(金額)

- 電気・電子

- 金額別

- 自動車

- 金額別

- 機械

- 金額別

- 環境

- 金額別

- 医療

- 金額別

- その他

- 金額別

- 中国

- 材料タイプ別

- 概要

- 材料タイプ別(金額)

- 酸化物セラミックス

- 金額別

- アルミナ (Al₂O₃)

- 金額別

- ジルコニア (ZrO₂)

- 金額別

- 非酸化物セラミックス

- 非酸化物セラミックス別(金額)

- 炭化ケイ素 (SiC)

- 金額別

- 窒化ケイ素 (Si₃N₄)

- 金額別

- 窒化ホウ素 (BN)

- 金額別

- 窒化アルミニウム (AlN)

- 金額別

- 製品別

- 概要

- 製品別(金額)

- モノリシックセラミックス

- 金額別

- セラミックコーティング

- 金額別

- セラミックマトリックス複合材料

- 金額別

- その他

- 金額別

- 用途別

- 概要

- 用途別(金額)

- 電気機器

- 金額別

- 触媒担体

- 金額別

- 電子機器

- 金額別

- 摩耗部品

- 金額別

- エンジン部品

- 金額別

- フィルター

- 金額別

- バイオセラミックス

- 金額別

- その他

- 金額別

- 最終用途別

- 概要

- 最終用途別(金額)

- 電気・電子

- 金額別

- 自動車

- 金額別

- 機械

- 金額別

- 環境

- 金額別

- 医療

- 金額別

- その他

- 金額別

- 韓国

- 日本

- インド

- オーストラリア

- 台湾

- 東南アジア

- その他のアジア太平洋地域

- 中東およびアフリカ市場分析

- 概要

- 材料タイプ別

- 概要

- 材料タイプ別(金額)

- 酸化物セラミックス

- 金額別

- アルミナ (Al₂O₃)

- 金額別

- ジルコニア (ZrO₂)

- 金額別

- 非酸化物セラミックス

- 非酸化物セラミックス別(金額)

- 炭化ケイ素 (SiC)

- 金額別

- 窒化ケイ素 (Si₃N₄)

- 金額別

- 窒化ホウ素 (BN)

- 金額別

- 窒化アルミニウム (AlN)

- 金額別

- 製品別

- 概要

- 製品別(金額)

- モノリシックセラミックス

- 金額別

- セラミックコーティング

- 金額別

- セラミックマトリックス複合材料

- 金額別

- その他

- 金額別

- 用途別

- 概要

- 用途別(金額)

- 電気機器

- 金額別

- 触媒担体

- 金額別

- 電子機器

- 金額別

- 摩耗部品

- 金額別

- エンジン部品

- 金額別

- フィルター

- 金額別

- バイオセラミックス

- 金額別

- その他

- 金額別

- 最終用途別

- 概要

- 最終用途別(金額)

- 電気・電子

- 金額別

- 自動車

- 金額別

- 機械

- 金額別

- 環境

- 金額別

- 医療

- 金額別

- その他

- 金額別

- アラブ首長国連邦

- 材料タイプ別

- 概要

- 材料タイプ別(金額)

- 酸化物セラミックス

- 金額別

- アルミナ (Al₂O₃)

- 金額別

- ジルコニア (ZrO₂)

- 金額別

- 非酸化物セラミックス

- 非酸化物セラミックス別(金額)

- 炭化ケイ素 (SiC)

- 金額別

- 窒化ケイ素 (Si₃N₄)

- 金額別

- 窒化ホウ素 (BN)

- 金額別

- 窒化アルミニウム (AlN)

- 金額別

- 製品別

- 概要

- 製品別(金額)

- モノリシックセラミックス

- 金額別

- セラミックコーティング

- 金額別

- セラミックマトリックス複合材料

- 金額別

- その他

- 金額別

- 用途別

- 概要

- 用途別(金額)

- 電気機器

- 金額別

- 触媒担体

- 金額別

- 電子機器

- 金額別

- 摩耗部品

- 金額別

- エンジン部品

- 金額別

- フィルター

- 金額別

- バイオセラミックス

- 金額別

- その他

- 金額別

- 最終用途別

- 概要

- 最終用途別(金額)

- 電気・電子

- 金額別

- 自動車

- 金額別

- 機械

- 金額別

- 環境

- 金額別

- 医療

- 金額別

- その他

- 金額別

- トルコ

- サウジアラビア

- 南アフリカ

- エジプト

- ナイジェリア

- その他の中東およびアフリカ

- ラテンアメリカ市場分析

- 概要

- 材料タイプ別

- 概要

- 材料タイプ別(金額)

- 酸化物セラミックス

- 金額別

- アルミナ (Al₂O₃)

- 金額別

- ジルコニア (ZrO₂)

- 金額別

- 非酸化物セラミックス

- 非酸化物セラミックス別(金額)

- 炭化ケイ素 (SiC)

- 金額別

- 窒化ケイ素 (Si₃N₄)

- 金額別

- 窒化ホウ素 (BN)

- 金額別

- 窒化アルミニウム (AlN)

- 金額別

- 製品別

- 概要

- 製品別(金額)

- モノリシックセラミックス

- 金額別

- セラミックコーティング

- 金額別

- セラミックマトリックス複合材料

- 金額別

- その他

- 金額別

- 用途別

- 概要

- 用途別(金額)

- 電気機器

- 金額別

- 触媒担体

- 金額別

- 電子機器

- 金額別

- 摩耗部品

- 金額別

- エンジン部品

- 金額別

- フィルター

- 金額別

- バイオセラミックス

- 金額別

- その他

- 金額別

- 最終用途別

- 概要

- 最終用途別(金額)

- 電気・電子

- 金額別

- 自動車

- 金額別

- 機械

- 金額別

- 環境

- 金額別

- 医療

- 金額別

- その他

- 金額別

- ブラジル

- 材料タイプ別

- 概要

- 材料タイプ別(金額)

- 酸化物セラミックス

- 金額別

- アルミナ (Al₂O₃)

- 金額別

- ジルコニア (ZrO₂)

- 金額別

- 非酸化物セラミックス

- 非酸化物セラミックス別(金額)

- 炭化ケイ素 (SiC)

- 金額別

- 窒化ケイ素 (Si₃N₄)

- 金額別

- 窒化ホウ素 (BN)

- 金額別

- 窒化アルミニウム (AlN)

- 金額別

- 製品別

- 概要

- 製品別(金額)

- モノリシックセラミックス

- 金額別

- セラミックコーティング

- 金額別

- セラミックマトリックス複合材料

- 金額別

- その他

- 金額別

- 用途別

- 概要

- 用途別(金額)

- 電気機器

- 金額別

- 触媒担体

- 金額別

- 電子機器

- 金額別

- 摩耗部品

- 金額別

- エンジン部品

- 金額別

- フィルター

- 金額別

- バイオセラミックス

- 金額別

- その他

- 金額別

- 最終用途別

- 概要

- 最終用途別(金額)

- 電気・電子

- 金額別

- 自動車

- 金額別

- 機械

- 金額別

- 環境

- 金額別

- 医療

- 金額別

- その他

- 金額別

- メキシコ

- アルゼンチン

- チリ

- コロンビア

- その他のラテンアメリカ

- 競合状況

- 高性能セラミックス市場シェア(プレイヤー別)

- M&A契約とコラボレーション分析

- 市場プレイヤー評価

- 3Mカンパニー

- 概要

- 事業情報

- 収益

- 平均販売価格

- SWOT分析

- 最近の動向

- 京セラ株式会社

- CeramTec GmbH

- CoorsTek Inc.

- Morgan Advanced Materials

- Saint-Gobain Ceramic Materials

- Rauschert GmbH

- 日本特殊陶業株式会社

- Blasch Precision Ceramics Inc.

- Elan Technology

- Ortech Advanced Ceramics

- C. Starck Ceramics GmbH

- 調査方法

- 調査データ

- 二次データ

- 主要な二次情報源

- 二次情報源からの主要データ

- 一次データ

- 一次情報源からの主要データ

- 主要データの内訳

- 二次および一次調査

- 主要な業界インサイト

- 市場規模の推定

- ボトムアップアプローチ

- トップダウンアプローチ

- 市場予測

- 調査の仮定

- 仮定

- 制限事項

- リスク評価

- 付録

- ディスカッションガイド

- カスタマイズオプション

- 関連レポート

“`

*** 本調査レポートに関するお問い合わせ ***

高性能セラミックスは、従来の陶磁器やガラスといった伝統的なセラミックスとは一線を画し、現代社会の様々な分野で不可欠な材料として注目されています。これらは、一般的なセラミックスが持つ耐熱性や化学的安定性に加え、高強度、高硬度、高靭性、耐摩耗性、特定の電気・磁気特性など、非常に高度な性能を発揮するように設計された無機非金属材料でございます。通常、高純度の原料粉末を厳密に制御されたプロセスで成形・焼結することで製造され、その微細なミクロ組織を精密に制御することで、目的とする高性能を実現いたします。

高性能セラミックスはその機能から構造材料と機能性材料に大別されます。構造材料には、酸化物系のアルミナやジルコニア、非酸化物系の窒化ケイ素や炭化ケイ素などがあり、それぞれ高硬度、高靭性、高温強度、耐熱衝撃性といった優れた機械的特性や耐食性を持ち、機械部品、切削工具、生体材料などに利用されます。一方、機能性材料は、圧電セラミックス(センサー、アクチュエーター)、誘電セラミックス(コンデンサー)、磁性セラミックス(モーター)、光機能セラミックス(光ファイバー)のように、特定の電気、磁気、光学的特性を発揮し、エレクトロニクスや情報通信分野で重要な役割を担っています。

これらの高性能セラミックスは、自動車産業(エンジン部品、センサー)、エレクトロニクス産業(半導体製造装置部品、基板)、医療分野(人工関節、歯科材料)、航空宇宙分野(エンジン部品、耐熱タイル)、産業機械分野(切削工具、軸受、耐摩耗部品)、エネルギー分野(燃料電池、太陽電池部品)など、広範な分野でその特性が活かされ、現代社会の発展に大きく貢献しています。

高性能セラミックスの製造には、多岐にわたる高度な技術が不可欠です。まず、高純度原料粉末の製造(化学合成法)から始まり、乾式プレス、射出成形、3Dプリンティングなどの成形技術で目的の形状が作られます。次に、焼結工程では、常圧焼結に加え、ホットプレス(HP)や熱間静水圧プレス(HIP)などの圧力焼結法が用いられ、高密度化と微細な結晶構造の制御が行われます。最終的に、高硬度なセラミックスを精密に加工するため、ダイヤモンド工具による研削、研磨加工や、レーザー加工、超音波加工などの高精度加工技術が適用されます。これらの技術が連携することで、高性能セラミックスの可能性はさらに広がり続けています。