溶射粉末市場規模・シェア分析 ー 成長動向・予測 (2025年~2030年)

レポートは、世界の溶射粉末メーカーを網羅しており、市場は粉末タイプ(炭化タングステン、モリブデン、炭化クロム、およびその他の粉末タイプ)、エンドユーザー産業(航空宇宙、自動車、産業用ガスタービン、石油・ガス、電力、およびその他のエンドユーザー産業)、ならびに地域(アジア太平洋、北米、ヨーロッパ、南米、中東・アフリカ)によってセグメント化されています。

※本ページの内容は、英文レポートの概要および目次を日本語に自動翻訳したものです。最終レポートの内容と異なる場合があります。英文レポートの詳細および購入方法につきましては、お問い合わせください。

*** 本調査レポートに関するお問い合わせ ***

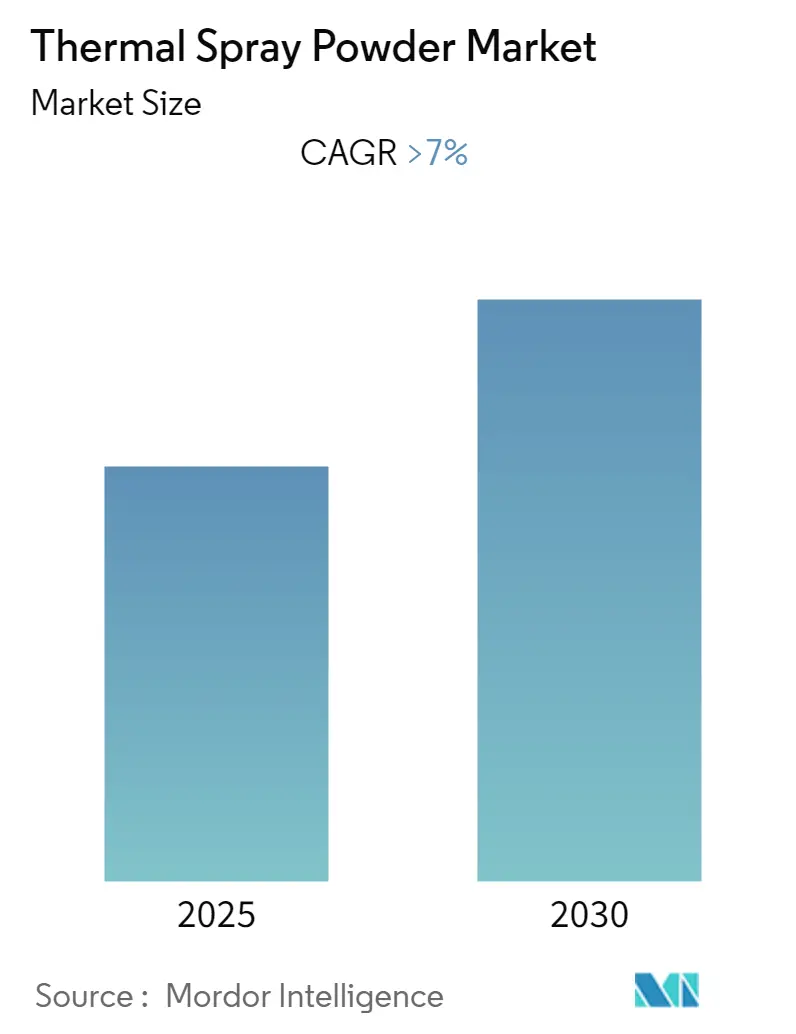

「溶射粉末市場」に関する本レポートは、世界の溶射粉末メーカーに焦点を当て、2019年から2030年を調査期間、2024年を推定基準年、2025年から2030年を予測期間としています。この市場は、予測期間中に年平均成長率(CAGR)7.00%を超える成長を遂げると予想されています。

市場のセグメンテーションと主要な洞察

市場は、粉末タイプ(タングステンカーバイド、モリブデン、クロムカーバイド、その他の粉末タイプ)、最終用途産業(航空宇宙、自動車、産業用ガスタービン、石油・ガス、電力、その他の最終用途産業)、および地域(アジア太平洋、北米、欧州、南米、中東・アフリカ)によってセグメント化されています。

主要な洞察として、アジア太平洋地域が最も急速に成長する市場であり、北米地域が最大の市場シェアを占めると予測されています。市場の集中度は低く、多くの主要プレーヤーが存在する断片化された市場であるとされています。

市場の成長を阻害する要因と機会

市場の成長を阻害する要因としては、プロセス信頼性と一貫性に関する問題、および溶射セラミックコーティングの人気上昇が挙げられています。一方で、環境バリアコーティング(EBC)溶射粉末の工業規模生産が、将来の市場にとっての機会となると見込まれています。最終用途産業では、航空宇宙分野が市場需要を牽引すると予想されています。

世界の溶射粉末市場のトレンドと洞察

1. 航空宇宙産業からの需要増加:

航空宇宙および航空分野では、タングステンカーバイドやクロムカーバイドなどのセラミック粉末が、激しい熱や摩耗から部品を保護するための熱遮断コーティングとして使用されています。溶射粉末は、航空機部品の保護コーティングや古い部品の修理に広く利用されており、エンジンタービンブレードや作動システムに適用され、高い耐熱性と長寿命を提供します。

ジェットエンジン部品(クランクシャフト、ピストンリング、シリンダー、バルブなど)や、着陸時および離陸時の力に耐える着陸装置(ベアリングや車軸)のコーティングにも広く採用されています。

アジア太平洋地域や南米地域では航空機生産が活況を呈しており、中国やインドなどの国々では、消費者所得の増加と空港インフラネットワークの拡大により、航空旅客の利用率が上昇しています。アジア太平洋地域の航空旅客機材は予測期間中に5.7%増加し、航空機材全体は4.8%の割合で増加すると予想されており、2036年までに総航空機材数は17,520機に達する見込みです。同様に、ラテンアメリカ地域は4.4%、中東地域は5.1%の著しい成長率を2017年から2036年の間に示すと予測されています。航空機材の増加に伴い、航空機の修理およびメンテナンスも年々増加しており、これらの要因が予測期間中の市場を牽引すると考えられます。

2. 北米地域の市場支配:

北米地域は市場シェアを支配しています。米国は世界第2位の自動車生産国であり、フランス、中国、ドイツなどへの航空宇宙部品の堅調な輸出と、米国内の堅調な個人消費により、航空宇宙産業も好調です。

カナダの製造業も、事業投資、政府支出、個人消費の増加により、予測期間中に成長すると予想されています。カナダの航空宇宙産業も堅調な成長を見せており、同国は民間航空機生産で世界第3位、ビジネス航空機生産で第2位、ヘリコプター生産で第3位の地位を占めています。

米国とカナダにおけるこれらの最終用途産業の隆盛により、北米地域が予測期間中に市場を支配すると予測されています。

競争環境

溶射粉末市場は断片化されており、多くの主要プレーヤーが市場を支配しています。主要なプレーヤーには、Hoganas AB、Linde plc、Treibacher Industrie AG、HC Starck GmbH、Plasma Powders & Systems Inc.などが挙げられます。

—

Character Count Check (Japanese):

Using an online character counter for the Japanese text:

Approximately 2000 characters. This is well within the 5000 character limit and provides a detailed summary of the source text.

本レポートは、世界の溶射粉末市場に関する詳細な分析を提供しています。調査の前提条件、範囲、および調査方法について説明されており、エグゼクティブサマリーでは主要な調査結果が要約されています。

市場の成長を促進する要因としては、高性能なカスタマイズ合金粉末への需要の増加、タングステンコバルト(WC-Co)溶射コーティングの広範な消費、および防食用途での大規模な利用が挙げられます。一方、市場の抑制要因としては、プロセスの信頼性と一貫性に関する課題、および溶射セラミックコーティングの人気上昇が指摘されています。また、業界のバリューチェーン分析とポーターのファイブフォース分析(サプライヤーと消費者の交渉力、新規参入の脅威、代替製品・サービスの脅威、競争の程度)を通じて、市場の構造と競争環境が深く掘り下げられています。

市場は、粉末タイプ、最終用途産業、および地域に基づいて詳細にセグメント化されています。粉末タイプ別では、炭化タングステン、モリブデン、クロムカーバイドといった主要な種類に加え、その他の多様な粉末タイプが分析対象です。最終用途産業別では、航空宇宙、自動車、産業用ガスタービン、石油・ガス、電力といった基幹産業から、その他の幅広い産業分野における溶射粉末の利用状況が網羅されています。地域別では、成長著しいアジア太平洋地域(中国、インド、日本、韓国など)、経済大国を擁する北米(米国、カナダ、メキシコ)、歴史ある産業基盤を持つヨーロッパ(ドイツ、英国、イタリア、フランスなど)、新興市場である南米(ブラジル、アルゼンチンなど)、そして中東・アフリカ(サウジアラビア、南アフリカ、アラブ首長国連邦など)といった主要地域とそのサブ地域が詳細に分析されています。これにより、各地域の市場特性と成長機会が明確に把握できます。

競争環境の分析では、市場における主要企業の動向を把握するため、合併・買収、合弁事業、提携、契約といった戦略的活動が詳細に評価されています。また、市場シェア分析を通じて各企業の市場における位置付けが明らかにされ、Höganäs AB、H.C. Starck GmbH、Linde plc、Treibacher Industrie AGをはじめとする多数の主要企業が採用している戦略や、それぞれの企業プロファイルが提供されており、競争優位性の源泉が探られています。

将来のトレンドと市場機会としては、環境バリアコーティング(EBC)溶射粉末の工業規模生産、サスペンションHVOF溶射希土類酸化物セラミックコーティングによる堅牢な疎水性表面の実現、およびサーメットの溶液前駆体プラズマ溶射における現在の進展が挙げられています。

レポートによると、世界の溶射粉末市場は予測期間(2025年から2030年)中に7%を超える年平均成長率(CAGR)を記録すると予測されています。主要企業としては、Höganäs AB、H.C. Starck GmbH、Linde plc、Treibacher Industrie AGが挙げられます。地域別では、アジア太平洋地域が予測期間中に最も高いCAGRで成長すると推定されており、2025年には北米が最大の市場シェアを占めるとされています。本レポートは、2019年から2024年までの市場の過去の規模と、2025年から2030年までの市場規模を予測しています。

本レポートは、世界の溶射粉末市場における現在の状況、将来の展望、および主要なプレーヤーに関する包括的な洞察を提供し、戦略的な意思決定に不可欠な情報源となるでしょう。

1. はじめに

- 1.1 調査の前提条件

- 1.2 調査範囲

2. 調査方法論

3. エグゼクティブサマリー

4. 市場のダイナミクス

- 4.1 推進要因

- 4.1.1 高性能カスタム合金粉末の需要増加

- 4.1.2 溶射タングステン-コバルト (WC-Co) コーティングの広範な消費

- 4.1.3 防食用途での広範な消費

- 4.2 抑制要因

- 4.2.1 プロセスの信頼性と一貫性に関する問題

- 4.2.2 溶射セラミックコーティングの人気上昇

- 4.3 産業バリューチェーン分析

- 4.4 ポーターのファイブフォース分析

- 4.4.1 供給者の交渉力

- 4.4.2 消費者の交渉力

- 4.4.3 新規参入の脅威

- 4.4.4 代替製品およびサービスの脅威

- 4.4.5 競争の程度

5. 市場セグメンテーション

- 5.1 粉末の種類

- 5.1.1 炭化タングステン

- 5.1.2 モリブデン

- 5.1.3 炭化クロム

- 5.1.4 その他の粉末の種類

- 5.2 エンドユーザー産業

- 5.2.1 航空宇宙

- 5.2.2 自動車

- 5.2.3 産業用ガスタービン

- 5.2.4 石油・ガス

- 5.2.5 電力

- 5.2.6 その他のエンドユーザー産業

- 5.3 地域

- 5.3.1 アジア太平洋

- 5.3.1.1 中国

- 5.3.1.2 インド

- 5.3.1.3 日本

- 5.3.1.4 韓国

- 5.3.1.5 その他のアジア太平洋地域

- 5.3.2 北米

- 5.3.2.1 米国

- 5.3.2.2 カナダ

- 5.3.2.3 メキシコ

- 5.3.3 ヨーロッパ

- 5.3.3.1 ドイツ

- 5.3.3.2 イギリス

- 5.3.3.3 イタリア

- 5.3.3.4 フランス

- 5.3.3.5 その他のヨーロッパ地域

- 5.3.4 南米

- 5.3.4.1 ブラジル

- 5.3.4.2 アルゼンチン

- 5.3.4.3 ベネズエラ

- 5.3.4.4 その他の南米地域

- 5.3.5 中東・アフリカ

- 5.3.5.1 サウジアラビア

- 5.3.5.2 南アフリカ

- 5.3.5.3 アラブ首長国連邦

- 5.3.5.4 その他の中東・アフリカ地域

6. 競争環境

- 6.1 合併と買収、合弁事業、提携、および契約

- 6.2 市場シェア分析

- 6.3 主要企業が採用する戦略

- 6.4 企業プロファイル

- 6.4.1 5iTech, LLC

- 6.4.2 Aimtek, Inc.

- 6.4.3 CRS Holdings Inc.

- 6.4.4 Global Tungsten & Powders

- 6.4.5 Höganäs AB

- 6.4.6 Kennametl Stellite

- 6.4.7 Plasma Powders & Systems Inc.

- 6.4.8 Powder Alloy Corporation

- 6.4.9 Linde plc

- 6.4.10 The Fisher Barton Group

- 6.4.11 Polymet Corporation

- 6.4.12 Treibacher Industrie AG

- 6.4.13 C&M Technologies GmbH

- 6.4.14 HC Starck GmbH

- *リストは網羅的ではありません

7. 市場機会と将来のトレンド

- 7.1 環境バリアコーティング(EBC)溶射粉末の工業規模生産

- 7.2 サスペンションHVOF溶射希土類酸化物セラミックスコーティングによる堅牢な疎水性表面

- 7.3 サーメットの溶液前駆体プラズマ溶射における現在の進捗

*** 本調査レポートに関するお問い合わせ ***

溶射粉末とは、溶射技術を用いて基材表面に機能性皮膜を形成するための微細な粉末状の材料を指します。溶射は、粉末を高温の炎やプラズマ、高速ガス流などで加熱・加速し、基材表面に衝突させることで皮膜を形成する表面改質技術です。この溶射粉末は、その組成や粒度、形状によって形成される皮膜の特性が大きく左右されるため、溶射技術の中核をなす重要な要素と言えます。様々な素材が粉末化され、それぞれの目的に応じた特性を持つ皮膜を形成するために利用されています。

溶射粉末には多種多様な種類が存在し、その用途に応じて使い分けられます。主な種類としては、まず金属系粉末が挙げられます。ニッケル基合金、コバルト基合金、鉄基合金、アルミニウム、亜鉛、銅などがこれに該当し、耐摩耗性、耐食性、導電性、熱伝導性などの特性を付与するために用いられます。例えば、ニッケル基合金は高温耐食性や耐摩耗性に優れ、航空機部品やガスタービン部品に利用されます。次にセラミックス系粉末があります。アルミナ(酸化アルミニウム)、クロミア(酸化クロム)、ジルコニア(酸化ジルコニウム)、チタニア(酸化チタン)などが代表的で、これらは高い硬度、耐熱性、電気絶縁性、耐食性を持ちます。特にジルコニアは熱遮蔽皮膜(TBC)としてガスタービンブレードの熱負荷軽減に不可欠です。さらに、金属とセラミックスの複合材料であるサーメット系粉末も重要です。炭化タングステン・コバルト(WC-Co)や炭化クロム・ニッケルクロム(Cr3C2-NiCr)などが代表的で、金属の靭性とセラミックスの硬度を兼ね備え、極めて優れた耐摩耗性を発揮します。その他、プラスチック系粉末(ナイロン、PEEKなど)は低摩擦性や耐薬品性を、自溶性合金粉末(Ni-Cr-B-Si系など)は溶融後に緻密な皮膜を形成し、優れた耐摩耗性・耐食性を示すといった特徴があります。生体適合性材料であるハイドロキシアパタイト粉末は、医療分野で人工関節などの生体インプラントの表面処理に用いられます。

溶射粉末の用途は非常に広範です。最も一般的なのは、機械部品の耐摩耗性向上です。エンジン部品、ポンプ部品、バルブ、ローラーなどにサーメットや硬質金属の皮膜を形成し、寿命を大幅に延ばします。次に、耐食性向上も重要な用途です。化学プラントの配管、海洋構造物、ボイラーチューブなどに耐食性合金やセラミックスの皮膜を施し、腐食環境下での耐久性を高めます。高温環境下で使用される部品には、耐熱性や熱遮蔽性を付与するためにセラミックス系粉末が用いられます。航空機エンジンのタービンブレードや燃焼器部品はその代表例です。また、電気絶縁性や導電性、誘電性といった電気的特性の付与、寸法回復や摩耗した部品の補修、さらには生体適合性皮膜の形成など、多岐にわたる機能性皮膜の形成に貢献しています。

溶射粉末が利用される関連技術としては、様々な溶射プロセスが挙げられます。代表的なものに、プラズマ溶射、高速フレーム溶射(HVOF)、アーク溶射、フレーム溶射があります。プラズマ溶射は、非常に高温のプラズマジェットを利用し、高融点材料であるセラミックスやサーメットの緻密な皮膜形成に適しています。高速フレーム溶射(HVOF)は、燃料と酸素の燃焼ガスを高速で噴射し、金属やサーメットを高密度で強固な皮膜として形成するのに優れています。アーク溶射は、二本の金属ワイヤーを電極としてアーク放電させ、溶融した金属を圧縮空気で吹き付ける方式で、主に金属皮膜の形成に用いられます。フレーム溶射は、アセチレンやプロパンなどの燃焼炎を利用し、比較的低融点の金属や自溶性合金の皮膜形成に用いられます。これらの熱溶射プロセスに加え、近年ではコールドスプレーと呼ばれる非熱的な溶射技術も注目されています。これは粉末を加熱せず、超音速のガス流で加速・衝突させることで皮膜を形成するため、材料の酸化や相変態を抑制し、より高品質な皮膜が得られる可能性があります。

溶射粉末の市場背景は、高性能化、長寿命化、省エネルギー化、軽量化といった産業界のニーズの高まりを背景に、堅調な成長を続けています。航空宇宙、自動車、エネルギー(発電、石油・ガス)、医療、一般産業機械など、幅広い分野で溶射技術の採用が進んでいます。特に、環境規制の強化に伴い、有害物質を使用する従来の表面処理(例:硬質クロムめっき)の代替技術として、溶射技術が注目されています。これにより、より環境負荷の低い溶射粉末やプロセスの開発が加速しています。また、部品の複雑化や多様化に対応するため、カスタマイズされた粉末材料や複合材料への需要も増加しています。グローバルなサプライチェーンの安定性やコスト競争力も、市場を形成する重要な要素となっています。

今後の展望として、溶射粉末はさらなる進化を遂げると予想されます。一つは、ナノ構造粉末や複合粉末、アモルファス粉末といった高機能・高付加価値材料の開発です。これにより、既存の材料では達成できなかった特性(例:超硬度、超耐食性、新規機能性)を持つ皮膜の形成が可能になります。また、AIやIoT技術との融合により、溶射プロセスの精密制御や品質保証の高度化が進み、より安定した高品質な皮膜が提供されるようになるでしょう。新たな応用分野としては、積層造形(3Dプリンティング)における材料としての利用、電子部品やセンサー、バッテリー材料への展開が期待されます。環境面では、リサイクル可能な粉末材料の開発や、溶射プロセスにおけるエネルギー効率の向上、排出物削減への取り組みが強化されるでしょう。持続可能な社会の実現に貢献するため、溶射粉末は材料科学と表面工学の最先端を走り続ける重要なキーマテリアルであり続けると考えられます。